任务目标

1.了解曲轴飞轮组的组成。

2.了解曲轴飞轮组常见的维修项目。

知识准备

一、曲轴飞轮组的组成

曲轴飞轮组属于发动机曲柄连杆机构的一个组成部分,组成部件如图10-1所示。

图10-1 曲轴飞轮组的组成

二、曲轴

1.曲轴的作用

曲轴承受活塞连杆组传递来的气体压力并转变为扭矩对外输出,还用来驱动发动机的配气机构及其他各种辅助装置。

2.曲轴的结构

曲轴一般采用中碳钢、合金铸铁或球墨铸铁制造而成,曲轴的结构如图10-2所示。

图10-2 曲轴的结构

曲轴各个部件的功能说明如表10-1所示。

表10-1 曲轴各个部件的功能说明

三、飞轮

飞轮是一个圆形盘,如图10-3所示,安装在曲轴的后端,由于飞轮旋转时的惯性作用,因此可以存储发动机做功行程的能量,以供其他三个行程的需要,同时也可以增加曲轴旋转的平稳性。飞轮外缘的齿圈是用来在发动机起动时与起动机齿轮啮合,带动曲轴旋转的;飞轮的边缘部分比较厚,可以增大转动惯量。

飞轮轮缘上一般有标记,如图10-4所示,该标记是用来找压缩上止点的。

图10-3 飞轮

图10-4 飞轮轮缘标记的作用

实际操作

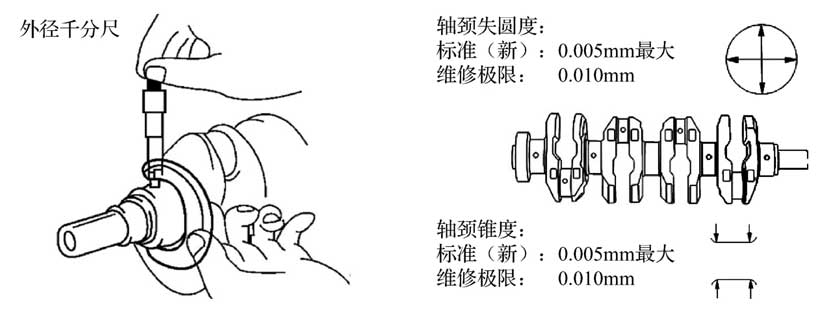

1.曲轴轴颈失圆度和锥度检查

曲轴轴颈失圆度和锥度如果超过规范,会导致发动机冲击振动增大,机油压力降低。以本田CR-V轿车2.4L发动机为例,按照表10-2的操作步骤执行曲轴轴颈失圆度和锥度检查操作。

表10-2 本田CR-V轿车2.4L发动机曲轴轴颈失圆度和锥度检查操作步骤

图10-5 测量曲轴轴颈失圆度和锥度

2.曲轴振摆(总跳动量)检查

以本田CR-V轿车2.4L发动机为例,按照表10-3的操作步骤执行曲轴振摆检查操作。

表10-3 本田CR-V轿车2.4L发动机曲轴振摆检查操作步骤

图10-6 测量曲轴振摆

3.曲轴轴向间隙检查

曲轴轴向间隙是防止曲轴及曲轴轴承在发动机工作时受热膨胀卡住而预留的。这个间隙如果太小,会增加曲轴及轴承受热后的运动阻力;间隙如果太大,会使曲轴产生轴向窜动,导致活塞偏缸和连杆弯曲。曲轴轴向间隙检查方法如表10-4所示。

表10-4 曲轴轴向间隙检查方法(以本田飞度轿车为例)

图10-7 检查曲轴轴向间隙

4.曲轴主轴承更换

曲轴主轴承也称为曲轴轴承,是一种用减磨合金浇铸的瓦片式可以拆卸的轴承。对曲轴执行检修测量时,如果发现主轴承油膜间隙超出维修极限,则应更换新的主轴承。

以本田CR-V轿车2.4L发动机为例,按照表10-5的操作步骤执行曲轴主轴承更换操作。

表10-5 本田CR-V轿车2.4L发动机曲轴主轴承更换操作步骤

续表

图10-8 拆下发动机下部机体和轴承

图10-9 螺栓紧固顺序

图10-10 测量塑料间隙规最宽部分

图10-11 曲轴孔代码压印位置识别

图10-12 主轴颈代码位置

图10-13 曲轴孔和主轴颈代码规范表

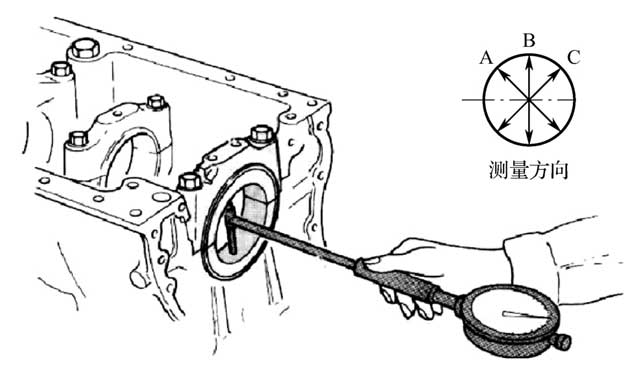

5.检测主轴承座孔的圆度误差

主轴承座孔的圆度误差必须保持在规范范围内,检测时可按照图10-14所示,用百分表沿图中所示A、B、C三个方向进行测量,在测量数据中记录好最大值和最小值,最大值与最小值的差值的一半即为圆度误差值,将该值与维修手册上的规范值进行比对,即可确认圆度误差是否超出规范。

图10-14 测量主轴承座孔圆度误差

6.测量连杆轴承与轴颈之间的油膜间隙(以本田CR-V轿车2.4L发动机为例)

测量连杆轴承与轴颈之间的油膜间隙如表10-6所示。

表10-6 测量连杆轴承与轴颈之间的油膜间隙

图10-15 测量连杆轴承与轴颈之间的油膜间隙

7.飞轮检修

(1)飞轮外观检查(见图10-16)。

(2)测量飞轮轴向圆跳动量。

飞轮组装到曲轴上后,应使用百分表测量飞轮轴向圆跳动量,极限值一般为0.1~0.2mm。将百分表测头触及飞轮光滑的工作面,如图10-17所示,缓慢转动飞轮一周,百分表的读数差即为飞轮工作面的轴向圆跳动量,如果超出极限值,则应更换飞轮。

图10-16 飞轮外观检查

图10-17 测量飞轮轴向圆跳动量