任务目标

1.了解汽车维修工常用机加工工具。

2.了解机加工工具的用途和使用方法。

工具介绍及使用方法

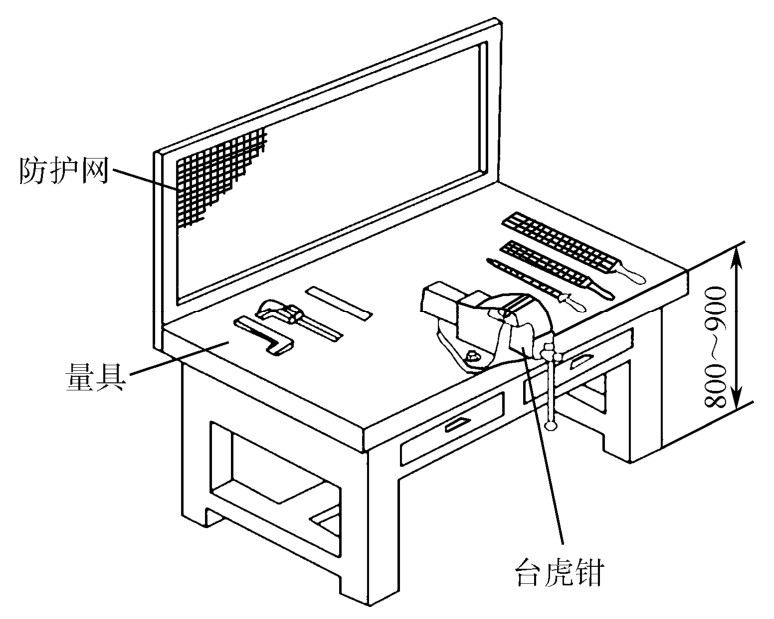

一、钳工工作台

钳工工作台也称为钳台或钳桌,一般由铸铁或坚实的木材制成,牢固而平稳,台面高度一般为800~900mm,台上装有防护网,台面可放置台虎钳、量具等钳工工作常用的工具,如图1-1所示。钳工的一些基本操作主要在工作台和台虎钳上完成。

图1-1 钳工工作台

二、台虎钳

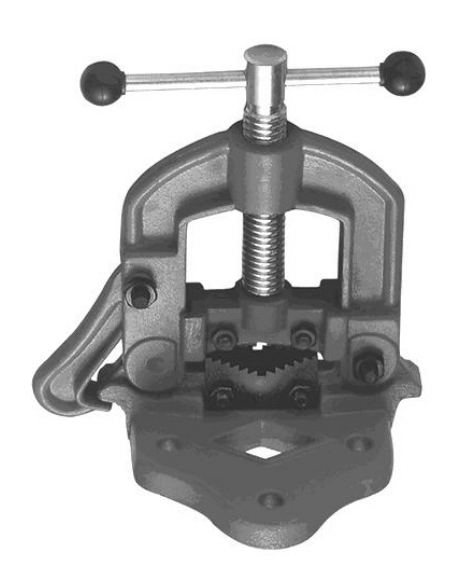

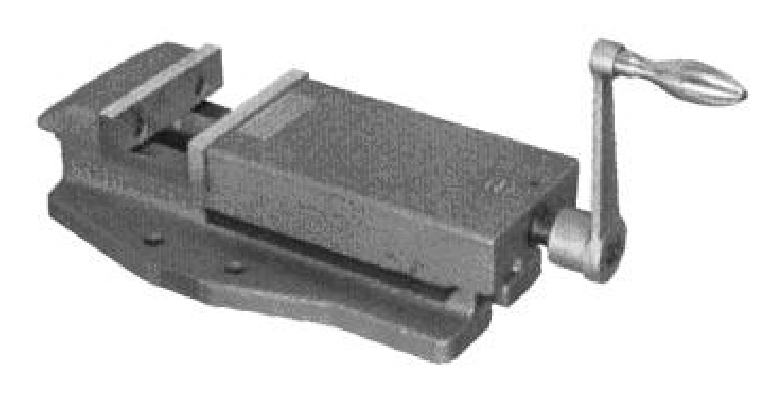

台虎钳又称老虎钳,是一种用来夹持工件的通用夹具。一般安装在工作台上,用来夹稳需要加工的工件,是钳工必备的工具。台虎钳的尺寸用钳口的宽度表示,一般常用的钳口宽度为100~150mm。台虎钳按照形状可以分为旋转式台虎钳(见图1-2)、管子台虎钳(见图1-3)、机床用台虎钳(见图1-4)等。旋转式台虎钳的钳体可以旋转,使工件转动到合适的工作位置;其可动钳口能平行开闭,在汽车维修工作中使用最为广泛。管子台虎钳主要用于夹紧比较长的管材。机床用台虎钳备有180°刻度台,可以在所有角度工作,主要用于在机械加工时固定工件。

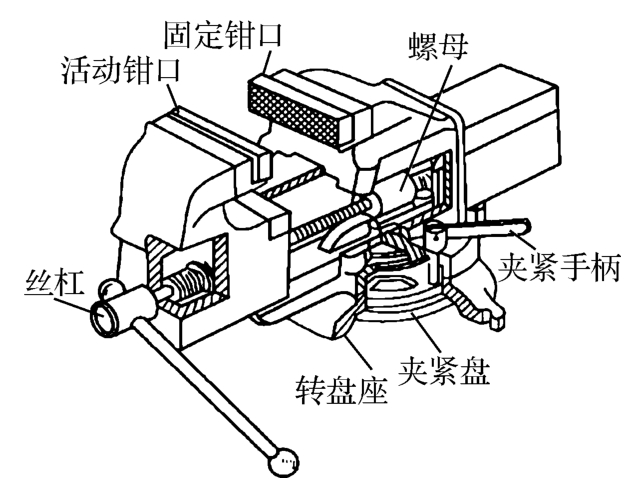

台虎钳的主体由铸铁制成,其构造如图1-5所示,分为固定部分和活动部分。台虎钳的张开或合拢,是靠活动部分的丝杠与固定部分的螺母发生螺旋作用实现的。台虎钳的钳座一般用螺栓固定在钳工工作台上。

图1-2 旋转式台虎钳

图1-3 管子台虎钳

图1-4 机床用台虎钳

图1-5 台虎钳构造

台虎钳使用时应注意以下几点:

(1)台虎钳在安装时,必须使固定钳身的钳口一部分处在钳台边缘外,以保证在夹持长条形工件时,工件不受钳台边缘的阻碍。

(2)台虎钳一定要牢固地固定在钳台上,三个压紧螺栓必须拧紧,使虎钳钳身在加工时没有松动现象,否则会损坏虎钳和影响加工。

(3)在夹紧工件时只许用手的力量扳动手柄,绝不允许用锤子或其他套筒扳动手柄,以免丝杠、螺母或钳身损坏。

(4)不能在钳口上敲击工件,否则会损坏钳口。

(5)丝杠、螺母和其他滑动表面要求经常保持清洁,并加油润滑。

三、錾子

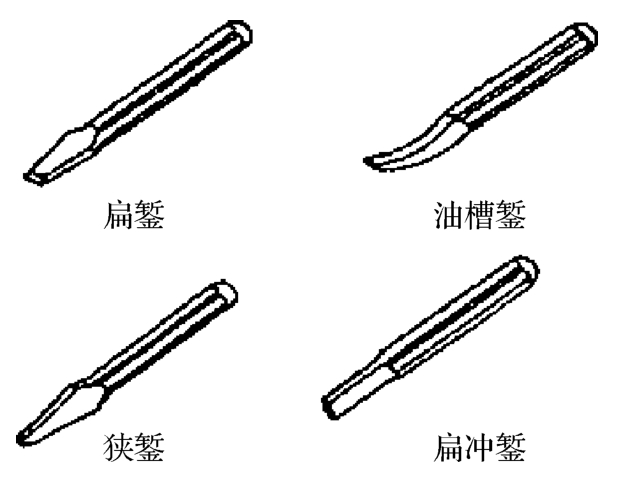

錾子是錾削操作中使用的主要工具,一般和手锤配合使用。錾子一般由工具钢制成,其刃部经刃磨和热处理而成,如图1-6所示。錾子的种类有錾削平面、去除毛刺的扁錾,用于开槽的狭錾,用于錾削润滑油槽的油槽錾,以及用于打通两个钻孔之间间隔的扁冲錾等,如图1-7所示。

錾子在和手锤配合使用时,要根据不同的作业需要采用不同的握法,如图1-8所示。当需要执行錾削平面操作时,要采用正握法;当需要执行錾削侧面时,应采用反握法;当需要执行垂直錾削时,要采用立握法。

图1-6 錾子

图1-7 錾子的种类

图1-8 錾子的握法

在汽车维修作业中,常用手锤锤击錾子,对金属进行切削加工。比如,剔下不能拆卸的旧螺栓,或者切断锁紧螺母上的锁紧凸舌(见图1-9)。

图1-9 用錾子切断变速器端盖锁紧螺母上的锁紧凸舌(本田锋范轿车)

四、冲子

冲子又叫冲头,是用来冲出铆钉和销子的工具,也可以用来标示钻孔位置。常见的冲子种类有尖头冲、平头冲、空心冲等,如图1-10所示。

尖头冲又叫中心冲,一端用软材料制成,另一端比较尖锐,是用高碳钢制成的,主要用于标示钻孔的位置,如图1-11所示。

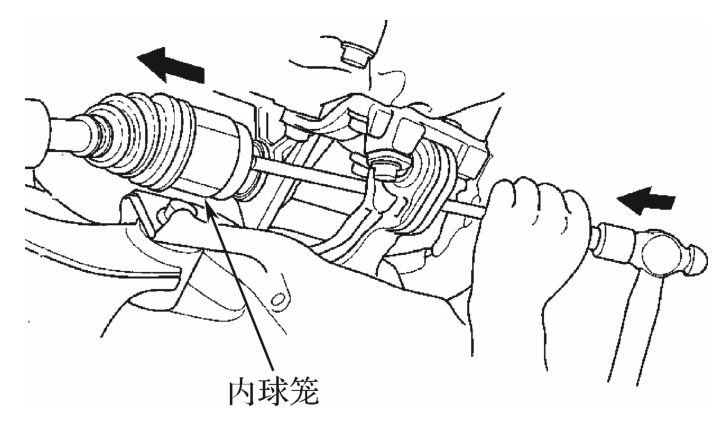

平头冲也称销冲,其头部为圆柱体,柄部为六角形或圆形。这种冲子有各种不同的直径,操作时应选择尺寸合适的平头冲,可用来冲出铆钉或销钉,如图1-12所示。

空心冲在汽车维修中用来在薄钢板、塑料板、皮革及垫圈上冲孔,比如用来制作密封垫等,如图1-13所示。

图1-10 冲子的种类

图1-11 用手锤敲击尖头冲标示打孔位置

图1-12 用手锤敲击平头冲使内球笼脱离中间轴(本田锋范轿车)

图1-13 用空心冲冲孔

五、手锯

1.概述

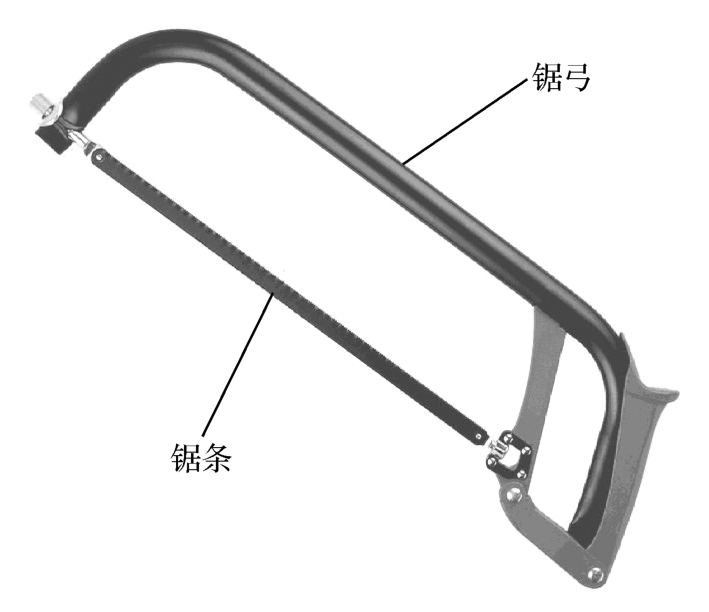

手锯也称为机械锯,属于切割类工具,主要用来在工件上锯出沟槽,锯断各种形状原材料或半成品,以及锯掉加工工件多余部分等。使用手锯是汽车维修工需要熟练掌握的基本技能之一。手锯主要由锯弓和锯条两部分组成,如图1-14所示。

锯弓是用来安装锯条的,它有可调式和固定式两种,如图1-15所示。固定式锯弓只能安装一种长度的锯条;可调式锯弓通过调整可以安装不同长度的锯条,并且可调式锯弓的锯柄形状便于用力,所以被广泛使用。

图1-14 手锯

图1-15 固定式和可调式锯弓

2.锯条的正确选用

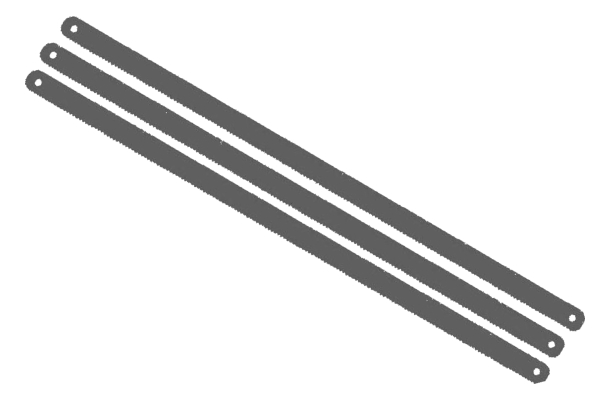

锯条一般用碳素工具钢和合金工具钢制作,然后经过热处理淬硬,其两端开有安装孔,便于安装到锯弓上,如图1-16所示。锯条的规格就是以两个安装孔之间的中心距来表示的。常见钢锯条的长度为300mm。锯条根据锯齿牙距的大小,有细齿(齿距1.1mm)、中齿(齿距1.4mm)、粗齿(齿距1.8mm)之分,使用时应根据所锯材料的软硬、厚薄来选用。锯割软材料(如紫铜、青铜、铝、铸铁、中碳钢、低碳钢等)且较厚的材料时应选用粗齿锯条;锯割硬材料或薄的材料(如工具钢、合金钢、各种管子、角铁等)时应选用细齿锯条。一般来说,在锯割薄材料时,锯割截面上至少应有三个锯齿能同时参加锯割,这样才能避免锯齿被钩住和崩裂。

3.锯条的正确安装

在安装锯条时,应注意使锯齿朝前,如图1-17所示;这样安装会使操作时用力方便且工作平稳,因为在实际锯割操作中起锯割作用的是推锯。安装时锯条不能安装得过松或过紧,过紧则锯条受力过大而容易在操作中折断,过松则锯条容易发生扭曲从而导致锯缝偏斜。

图1-16 锯条

图1-17 锯齿向前

4.手锯的使用

(1)工件的夹持

需要锯割的工件应尽可能夹持在台虎钳的左面,便于操作;锯割线应与钳口垂直,以防锯斜;工件夹持应稳当而牢固,以防操作中因工件移动而导致锯条折断。

(2)起锯方法

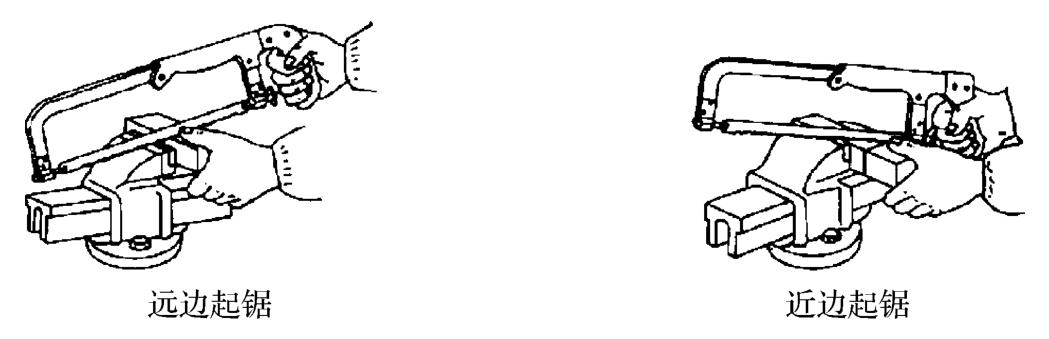

起锯时一般可采用远边起锯和近边起锯两种方式,如图1-18所示。为保证起锯的位置准确和平稳,维修工在操作时可以用左手大拇指挡住锯条的方法来定位,也可在锯割位置先用三角锉刀锉出一条槽来定位。起锯的角度要恰当,一般为15°左右,如图1-19所示。起锯角过大,锯条的锯齿容易被工件的棱边卡住;起锯角过小,则不容易切入工件并容易打滑。

图1-18 远边起锯和近边起锯

图1-19 起锯角度

(3)锯割的压力、速度和行程

在做锯割运动时,推力和压力由右手控制,左手主要配合右手扶正锯弓,压力不要过大。手锯推出时为切削行程,应施加压力;返回行程不切削,不施加压力,从加工面上轻轻滑过。锯割的速度不宜太快,控制在40次/min左右即可。锯割比较硬的材料时速度应放慢一些,锯割软材料时速度应快一些。锯割行程一般不小于锯条全长的2/3,这样可以减少锯条在锯割中锯齿的磨损,延长锯条的使用寿命。

(4)各种材料的锯割方法

圆管 锯割圆管时应把圆管夹在两块木质的V形槽垫之间,用台虎钳夹正,这样由于有V形槽垫的保护,就不会夹扁圆管,如图1-20所示。锯割时不要在一个方向上一次锯断,因为锯齿锯穿管子内壁后,锯齿即在薄壁上切削,受力过于集中,锯条很容易被管壁勾住而折断;而应每次只锯透管壁后就把管子转过一个角度,逐次进行锯切,直至锯断为止,如图1-21所示。

图1-20 把圆管夹在木质V形槽垫之间

图1-21 转动管子进行锯割

薄板料 锯割薄板料时很容易发生弯曲和抖动,因此锯割时应尽可能从宽面上锯下去,如图1-22所示。当只能在薄板的窄面上锯下去时,可使用两块木板把薄板料夹在中间,连同木板一起锯开,这样可以增加薄板料刚度,锯割时就不会发生抖动,如图1-23所示。

图1-22 从薄板宽面锯割

图1-23 用木板夹持薄板料进行锯割

深缝 当锯缝的深度超过锯弓的高度时,应将锯条转过90°重新安装,把锯弓转到工具旁边进行锯割;锯弓横下来后,如果高度仍然不够,可将锯条安装成锯齿在锯弓内进行锯割作业,如图1-24所示。

图1-24 深缝的锯割方法

(5)手锯使用中的安全注意事项

● 起锯角度要正确,操作姿势要自然。

● 锯割钢件时,可以加些机油,这样可以减少锯条的摩擦并冷却锯条,从而延长锯条的使用寿命。

● 工件将锯断时,压力要小,避免压力过大使工件突然断开,手向前冲造成事故。一般工件将锯断时,要用左手扶住工件断开部分,避免掉下砸伤脚。

● 在进行锯割操作时,思想要集中,防止锯条折断从锯弓弹出而造成伤人事故。

六、刮刀

刮刀是用来进行刮削作业的工具,一般用碳素工具钢或轴承钢锻成,分为平面刮刀(见图1-25)和曲面刮刀(见图1-26)两类。曲面刮刀主要用来刮削内弧面(比如滑动轴承的轴瓦),其种类很多,最常见的是三角刮刀。平面刮刀主要用于刮削平面,比如在汽车维修中用平面刮刀清除零件接合面上的密封垫或密封胶等,如图1-27所示。

图1-25 平面刮刀

图1-26 各种曲面刮刀

图1-27 用平面刮刀清除密封胶残留(上海通用君威轿车)

七、锉刀

锉刀是用碳素工具钢T12或T13经热处理后,再将工作部分淬火制成的,其表面上有许多细密刀齿,是用于锉光工件的手工工具,如图1-28所示。在汽车维修操作中,主要使用锉刀来执行锉削操作,即对工件表面进行锉削加工,使其形状、尺寸、位置和表面粗糙度均达到要求。

图1-28 锉刀

1.锉刀的种类

锉刀按用途划分可分为普通锉(也称钳工锉)、特种锉和整形锉(也称什锦锉),其中普通锉使用最为广泛。普通锉按照截面形状不同,可分为平锉、方锉、圆锉、半圆锉、三角锉等,如图1-29所示;特种锉是用来加工特殊表面时使用的锉刀,分为菱形锉、单面三角锉、刀形锉、圆肚锉等,如图1-30所示;整形锉是用来修整工件上的细小部分的。整形锉及其截面形状如图1-31所示。按照10mm长度范围内锉刀齿纹的条数多少,可分为粗锉、细锉和油光锉等;齿纹条数越多,则齿纹越细。

图1-29 普通锉及其截面形状

图1-30 特种锉及其截面形状

图1-31 整形锉及其截面形状

2.锉刀选用原则

(1)锉刀截面形状的选用

锉刀的截面形状应根据被锉削零件的形状来选择,使两者的形状相适应。锉削内圆弧面时,要选择半圆锉或圆锉(小直径的工件);锉削内角表面时,要选择三角锉;锉削内直角表面时,可以选用扁锉或方锉等。当选用扁锉锉削内直角表面时,要注意使锉刀没有齿的窄面(光边)靠近内直角的一个面,以免碰伤该直角表面。

(2)锉刀齿粗细的选择

锉刀齿的粗细要根据加工工件的余量大小、加工精度、材料性质来选择。粗齿锉刀适用于加工大余量、尺寸精度低、形位公差大、表面粗糙度数值大、材料软的工件,反之应选择细齿锉刀。

(3)锉刀尺寸规格的选用

锉刀尺寸规格应根据被加工工件的尺寸和加工余量来选用。当加工尺寸大、余量大时,要选用大尺寸规格的锉刀;反之,要选用小尺寸规格的锉刀。

(4)锉刀齿纹的选用

锉刀齿纹要根据被锉削工件材料的性质来选用。锉削铝、铜、软钢等软材料工件时,最好选用单齿纹(铣齿)锉刀。单齿纹锉刀前角大,楔角小,容屑槽大,切屑不易堵塞,切削刃锋利。

3.锉刀握法

大锉刀应用右手抵着锉刀柄的端头,大拇指放在锉刀木柄上面,其余四指弯在下面,配合大拇指捏住锉刀木柄,左手则根据锉刀大小、轻重,可选择多种姿势,如图1-32所示。

图1-32 大锉刀的握法

中锉刀右手握法与大锉刀相同,左手则需要用大拇指和食指捏住锉刀前端,如图1-33(左)所示。

小锉刀可按照图1-33(右)所示,右手食指伸直,拇指放置在锉刀木柄上面,食指靠在刀边,左手几个手指压在锉刀中部。

图1-33 中、小锉刀握法

整形锉刀可按照图1-34所示,右手拿锉刀,食指放置在锉刀上面,拇指放在锉刀左侧。

图1-34 整形锉刀握法

4.锉削姿势与速度

操作时采用正确的锉削姿势,不但可以减轻身体疲劳,还能提高锉削的操作质量和劳动效率。锉削工件时应用台虎钳将工件牢牢固定,然后操作者手持锉刀,左腿弯曲,右腿伸直,身体向前倾斜,身体重心落在左腿上,锉削时随着锉刀推出的行程不断变换身体的前倾角度,如图1-35所示。锉削操作时,一般保持30~60次/min为宜。太快了容易使操作者产生疲劳,也容易导致锉刀锉齿磨损;太慢则会导致锉削效率低。

图1-35 锉削操作动作

5.平面锉削方法

(1)顺向锉法。锉刀沿着工件表面横向或纵向移动,使用这种锉削方法,锉削平面可得到比较美观而正直的锉痕,适用于工件锉光、锉平或锉顺锉纹,属于最基本的锉法,如图1-36所示。

(2)交叉锉法。这种锉法以交叉的两个方向顺向对工件进行锉削,由于锉痕是交叉的,因此非常容易判断锉削表面的不平程度,容易把表面锉平。这种锉削方法去屑较快,适用于平面的粗锉,如图1-37所示。

图1-36 顺向锉法

图1-37 交叉锉法

(3)推锉法。两手对称地握着锉刀,用两个大拇指推着锉刀进行锉削,如图1-38所示。这种方法适合锉削表面比较窄且已锉平、加工余量较小的情况,比如修正和减少表面粗糙度的锉削。

6.曲面锉削方法

(1)外圆弧面锉法。外圆弧面一般采用滚锉法和横锉法两种方法,如图1-39所示。滚锉法就是使锉刀沿着圆弧面锉削,用于精锉外圆弧面;横锉法是使锉刀横着圆弧面锉削,用于粗锉外圆弧面。

图1-38 推锉法

图1-39 外圆弧面锉法

(2)内圆弧面锉法。内圆弧面锉削方法如图1-40所示,使用锉刀锉削时要同时完成前推、左右移动和自身转动三个动作。

图1-40 内圆弧面锉削方法

(3)通孔锉法。锉削通孔时,要根据通孔的形状、工件材料、加工余量、加工精度和表面粗糙度的要求选择合适的锉刀执行通孔锉削,如图1-41所示。

图1-41 锉削通孔

八、丝锥

丝锥是专门用来加工小直径内螺纹的成型刀具,一般用合金工具钢或高速钢制造,并经淬火淬硬。汽车维修工作中最常用的是普通的三角螺纹丝锥,如图1-42所示。丝锥由切削部分和标准部分组成:切削部分端头成锥形,具有非常锋利的切削刃,用来完成切削螺纹的工作;标准部分具有完整的齿形,用于校准和修光切削出来的螺纹,并引导丝锥沿轴向运动。丝锥上还带有3~4条容屑槽,用于切削时容屑和排屑。丝锥在使用时一般为2支或3支组成一套,分头锥、二锥或三锥,它们的圆锥斜角各不相同,修光部分的外径也不一样,所担负的切削工作量分配:头锥为60%,二锥为30%,三锥为10%。切削螺纹时,要将丝锥和攻丝扳手一起配合使用。攻丝扳手又称铰杠(见图1-43),是用来夹持丝锥的工具。汽车维修中使用的攻丝扳手一般是可调式的,通过转动右边的手柄,即可调节方孔的大小,以便夹持不同规格尺寸的丝锥。攻螺纹时,先用头锥攻螺纹,首先旋入1~2圈,检查丝锥是否与孔端面垂直,确认无误后,继续使攻丝扳手旋入,当丝锥的切削部分已经切入工件后,每转一周应倒转1/4圈(见图1-44),这样可以使切屑断落;攻完头锥再继续攻二锥、三锥;每更换一锥,仍要先旋入1~2圈,扶正定位,再用攻丝扳手,这样可以有效防止乱扣。

图1-42 丝锥

图1-43 攻丝扳手

图1-44 攻丝操作

九、板牙

板牙是加工外螺纹的工具,由碳素工具钢或高速钢制成,并经淬火淬硬。汽车维修中常用的板牙有六角板牙和圆板牙,如图1-45所示。六角板牙在维修中主要用来修复损坏的螺纹,可直接用扳手加装在六角板牙头部执行螺纹修复操作。圆板牙主要由切削部分、中间部分、排屑孔部分组成。板牙两端50°的锥角起切削作用,中间部分起到校准、导向、修光作用。圆板牙的外圆上有锥坑和V形槽,其中锥坑主要用于将板牙夹持在板牙架内,以传递扭矩,如图1-46所示。

图1-45 六角板牙和圆板牙

图1-46 圆板牙和板牙架

十、划线工具

所谓划线,就是根据图纸和实物的要求,在零件表面准确划出加工界限的操作,是汽车维修过程中一个重要工序。通过划线,可以确定零件表面的加工余量、确定孔的位置,使机械加工有明确的标志;还可以检查加工件是否存在偏差,以避免浪费机械加工工时。划线操作时使用的专用工具就是划线工具,一般有以下几种。

1.划针

划针是用于在被划线的工件表面沿着钢尺、直尺或样板进行划线的工具。常用的划针是用工具钢或弹簧钢锻制成细长的针状,经淬火磨尖后制作的,一般有弯头划针和直划针两种,如图1-47所示。在工件上操作时,如果某些部位用直划针划不到,就要使用弯头划针进行划线。

划线时,划针要按照图1-48所示那样,沿着直尺、角尺或划线样板等导向工具移动,同时向外倾斜15°~20°,向移动方向倾斜45°~75°。

图1-47 弯头划针和直划针

图1-48 使用划针

2.划线盘

划线盘是在工件上划水平线和校正工件位置的常用工具,分为普通划线盘和可微调划线盘两种,如图1-49所示。划针的一端焊上硬质合金,另一端弯头是校正工件用的。划线时,在量高尺上(见图1-50)量取尺寸,将划针调节到一定的高度并移动划线盘底座,划针的尖端即可对工件划出水平线,如图1-51所示。

图1-49 划线盘

图1-50 量高尺

3.划规

划规俗称圆规,划线操作中使用的划规主要用于划圆或划弧、等分线段或角度,以及把直尺上的尺寸移到工件上,如图1-52所示。

图1-51 用划线盘进行划线操作

图1-52 各种划规

4.样冲

样冲是用来在划好的线上冲眼时使用的工具。它可以在工件上所划线条的交叉点上打出小而均匀的样冲眼,以便在所划的线模糊后,仍能找到原线及交叉点位置,从而起到强化显示用划针划出的加工界线的作用。此外,样冲也可以在划圆弧时作为定心脚点使用。样冲的使用如图1-53所示。

十一、钻孔工具

钻孔就是指用钻头在实心工件上加工孔。在汽车维修作业中,常用的钻孔工具有钻床和手电钻两种。

1.钻床

常见的钻床有台式钻床(台钻)、立式(钻床)和摇臂钻床三种。汽车维修中最常用的是台钻,它是一种放置在工作台上使用的小型钻床,重量较轻、移动方便、转速高,非常适合在零件上钻出直径较小的钻孔,如图1-54所示。

1-对准位置;2-冲孔。

图1-53 样冲的使用

1-塔轮;2-V带;3-丝杠架;4-电动机;5-立柱;6-锁紧手柄;7-工作台;8-升降手柄;9-钻夹头;10-主轴;11-进给手柄;12-头架。

图1-54 典型的台钻

2.手电钻

手电钻主要用于钻直径为12mm以下的孔,常用于不便使用钻床钻孔的场合。手电钻的电源有220V和380V两种。手电钻如图1-55所示,它体型小巧,携带方便,操作简单灵活,在汽车维修中应用非常广泛。

图1-55 手电钻

3.钻头

钻头是钻孔的主要刀具,一般用高速钢或超硬合金制作,常用的钻头由柄部、颈部和工作部分组成。钻头柄部是钻头的夹持部分,有直柄和锥柄两种,如图1-56所示。直柄传递的力矩较小,一般用于直径小于12mm的钻头;锥柄则可以传递较大的力矩,用于直径大于12mm的钻头。

图1-56 钻头的种类与结构

十二、砂轮机

砂轮机主要用于对金属的磨削加工,是利用砂轮的旋转对工件的表面进行磨削或切断的机器。砂轮机一般以电力或压缩空气为动力,分为台式和立式两种,如图1-57所示。在汽车维修中最为常用的是台式电动砂轮机,常用于对工件的端部或表面进行磨削。

图1-57 台式和立式砂轮机

十三、压力机

压力机是在汽车零件拆装过程中,用来压入或压出衬套、滚珠轴承、齿轮、皮带轮及校正零件弯曲等所必需的设备。按照工作原理,压力机可分为机械式压力机和液压式压力机,如图1-58所示。

图1-58 压力机

十四、钢丝刷

在汽车维修工作中,钢丝刷是一种用来清理顽固污渍的工具,比如清理蓄电池电缆桩头上的污垢等,如图1-59所示。

十五、滑脂枪

滑脂枪是用来对汽车需要润滑的部件添加润滑脂的工具,配有软管,可用于对位于车辆隐蔽处或狭窄处的部件实施润滑脂加注,如图1-60所示。

图1-59 钢丝刷

图1-60 滑脂枪