1.功用

柴油机燃料供给系统是柴油机的重要组成部分,其主要功用是不断供给发动机经过滤清的清洁燃料和空气。根据柴油机不同工况的要求,将一定量的柴油以一定压力和喷油质量定时喷入燃烧室,使其与空气迅速混合并燃烧,做功后将燃烧废气排出气缸。

2.组成

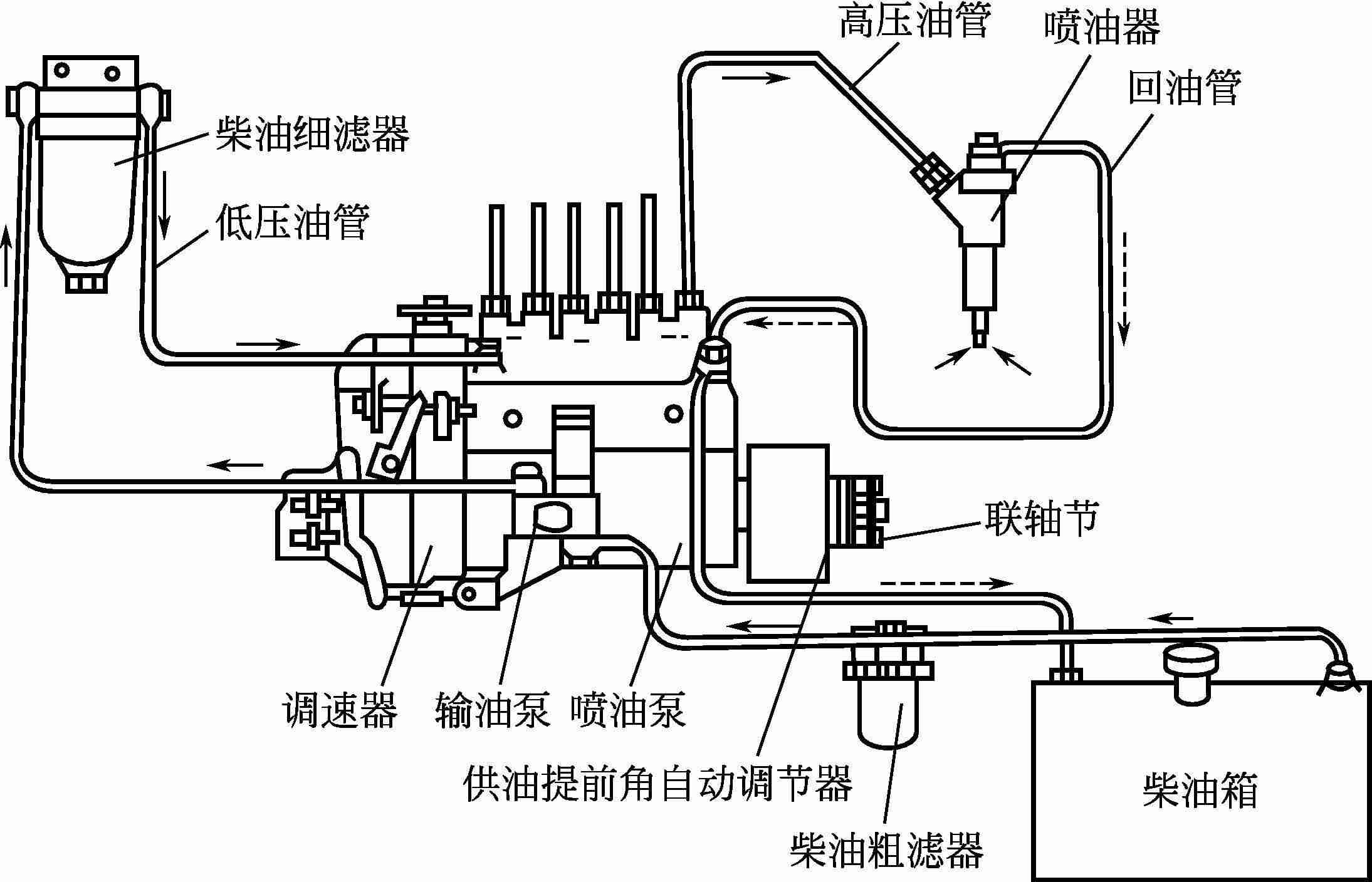

柴油机燃料供给系统的基本组成如图3-191所示,主要由柴油供给装置、空气供给装置、混合气形成装置和废气排出装置四部分组成。

图3-191 柴油机燃料供给系统的基本组成

(1)柴油供给装置 柴油供给装置的主要功用是完成柴油的储存、滤清和输送工作,并以一定压力和喷油量定时、定量地将燃料喷入燃烧室。根据发动机工作时的柴油压力不同,柴油供给装置可分为高压油路和低压油路两部分。低压油路主要包括柴油箱、输油泵、柴油滤清器和低压油管等,高压油路主要包括喷油泵、喷油器和高压油管等。

(2)空气供给装置 空气供给装置的主要功用是供给发动机清洁的空气,包括空气滤清器和进气管等。在有些柴油发动机上,还装有进气增压装置。

(3)混合气形成装置 混合气形成装置的主要功用是使柴油与空气混合形成混合气;由于柴油的蒸发比较差,在压缩上止点附近柴油供给装置将柴油直接喷入燃烧室,在燃烧室内,柴油与空气边混合边燃烧,所以柴油机的混合气形成装置就是燃烧室。

(4)废气排出装置 废气排出装置的主要功用是在做功后排出气缸内的燃烧废气,包括排气管和排气消声器等。

3.工作过程

柴油机工作时,活塞式输油泵将柴油从柴油箱内吸出,并以0.15~0.30MPa的低压输送给柴油滤清器,清洁的柴油经低压油管进入柱塞式喷油泵。柱塞式喷油泵将柴油压力提高到10MPa以上,并根据发动机负荷的大小,将一定量的高压柴油经高压油管输送给喷油器,由喷油器将柴油喷入燃烧室。

输油泵的供油量远大于发动机消耗的油量,多余的柴油经喷油泵回油管流回柴油箱,喷油器间隙泄漏的少量柴油经喷油器回油管流回柴油箱。

1.喷油器

(1)喷油器的作用 喷油器是柴油机燃料供给系统的重要部件,它直接关系到燃油的雾化质量和可燃混合气的良好形成。喷油器的功能主要有两个:一是使一定数量的燃油得到良好的雾化,促进燃油着火和燃烧;二是使燃油喷射按照燃烧室类型合理分布,从而让燃油与空气得到迅速而完善的混合,形成均匀的混合气。为此,对喷油器提出了相应的要求。

①具有良好的喷油特性,即在每一循环的供油量中,开始喷油少,中期喷油多,后期喷油少。这样可以减少备油期的积油量和改善燃烧后期的不利情况。

②喷油器喷射燃油时应该具有一定喷油压力和射程,以及合适的喷雾锥角和喷雾质量。

③喷油时断油要迅速,且不发生燃油的滴漏,以免恶化燃烧过程。

(2)喷油器的分类 喷油器按照结构形式可以分为开式和闭式两大类。目前大多数柴油机常用闭式喷油器,闭式喷油器主要包括孔式喷油器和轴针式喷油器两种类型。

①孔式喷油器 孔式喷油器的特点是喷油嘴针阀偶件中的针阀不直接伸出喷孔,喷油嘴喷孔小且多,一般喷孔数量为1~8个,直径一般为0.25~0.50mm,其数目和位置,可以根据燃烧室形状和要求确定。孔式喷油器多用在直接喷射式的柴油机上。

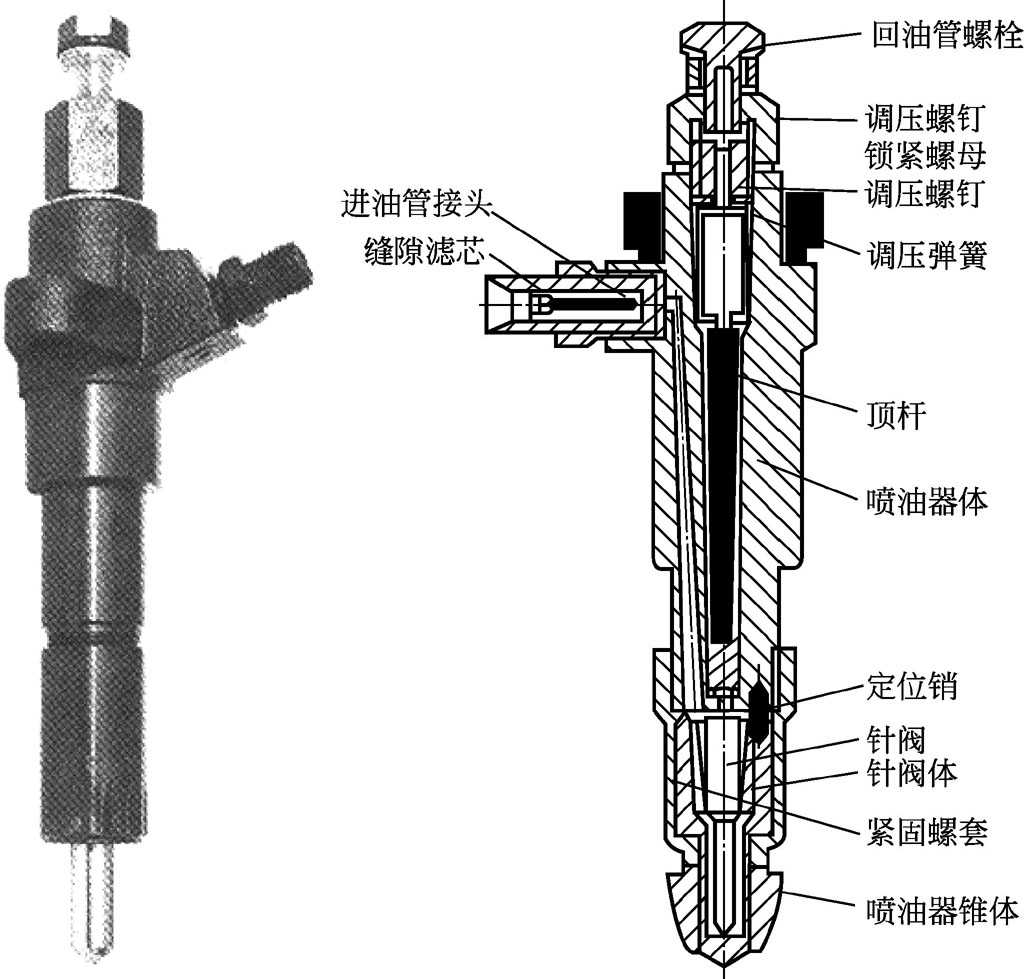

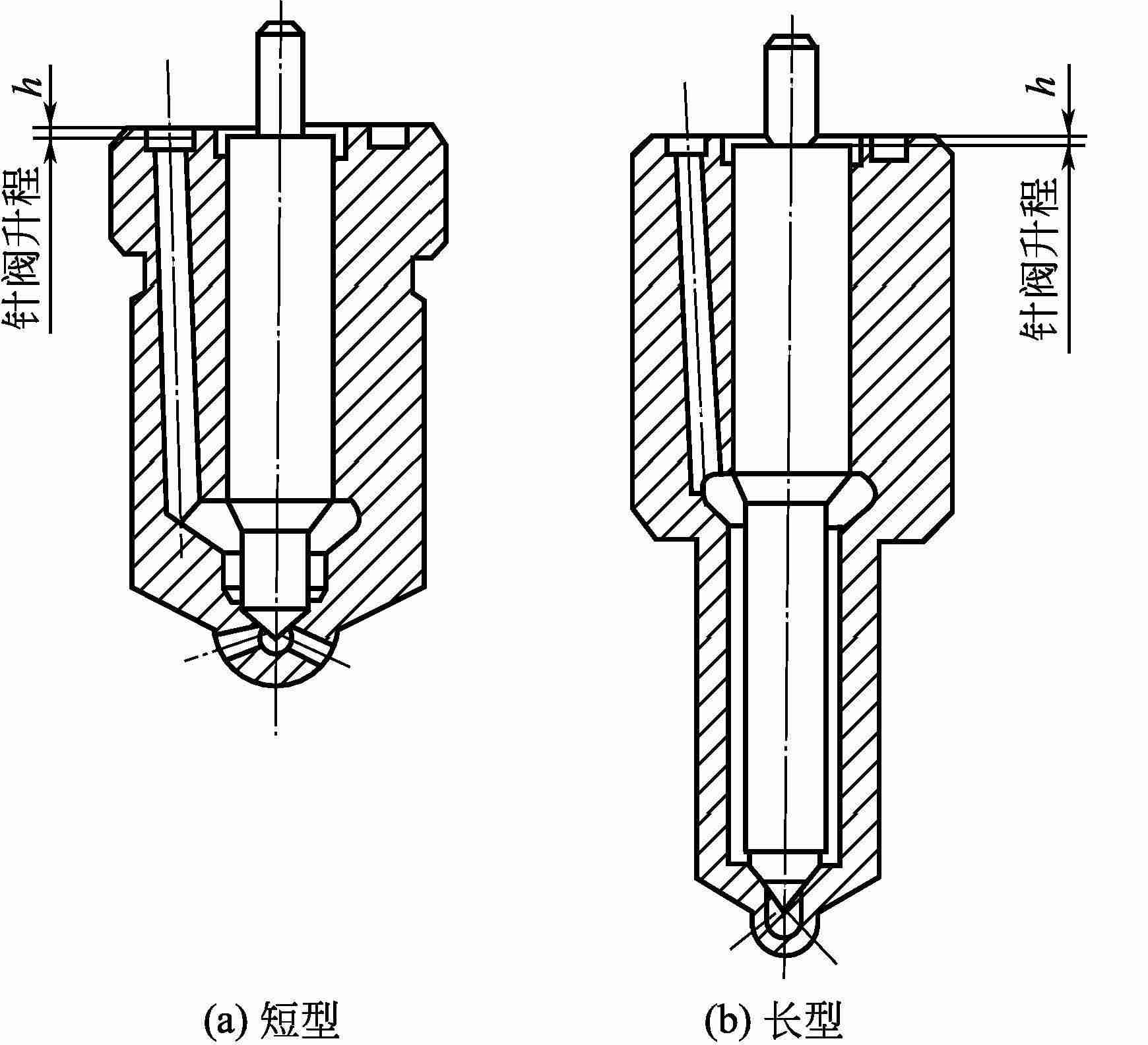

孔式喷油器的外形与结构如图3-192所示,主要由喷油嘴、喷油器体和调压装置三部分组成。其中喷油嘴是主要部件,由针阀和针阀体组成,两者一般采用优质合金钢制造。针阀偶件孔式喷油嘴分为短型和长型两种,如图3-193所示。短型喷油嘴针阀较短,受热较大,多用在热负荷不高的柴油机中。长型喷油嘴针阀导向圆柱面远离燃烧室,减少了针阀受热变形卡死在针阀体中的可能,用于热负荷较高的柴油机中。

图3-192 孔式喷油器外形与结构

图3-193 孔式喷油器类型

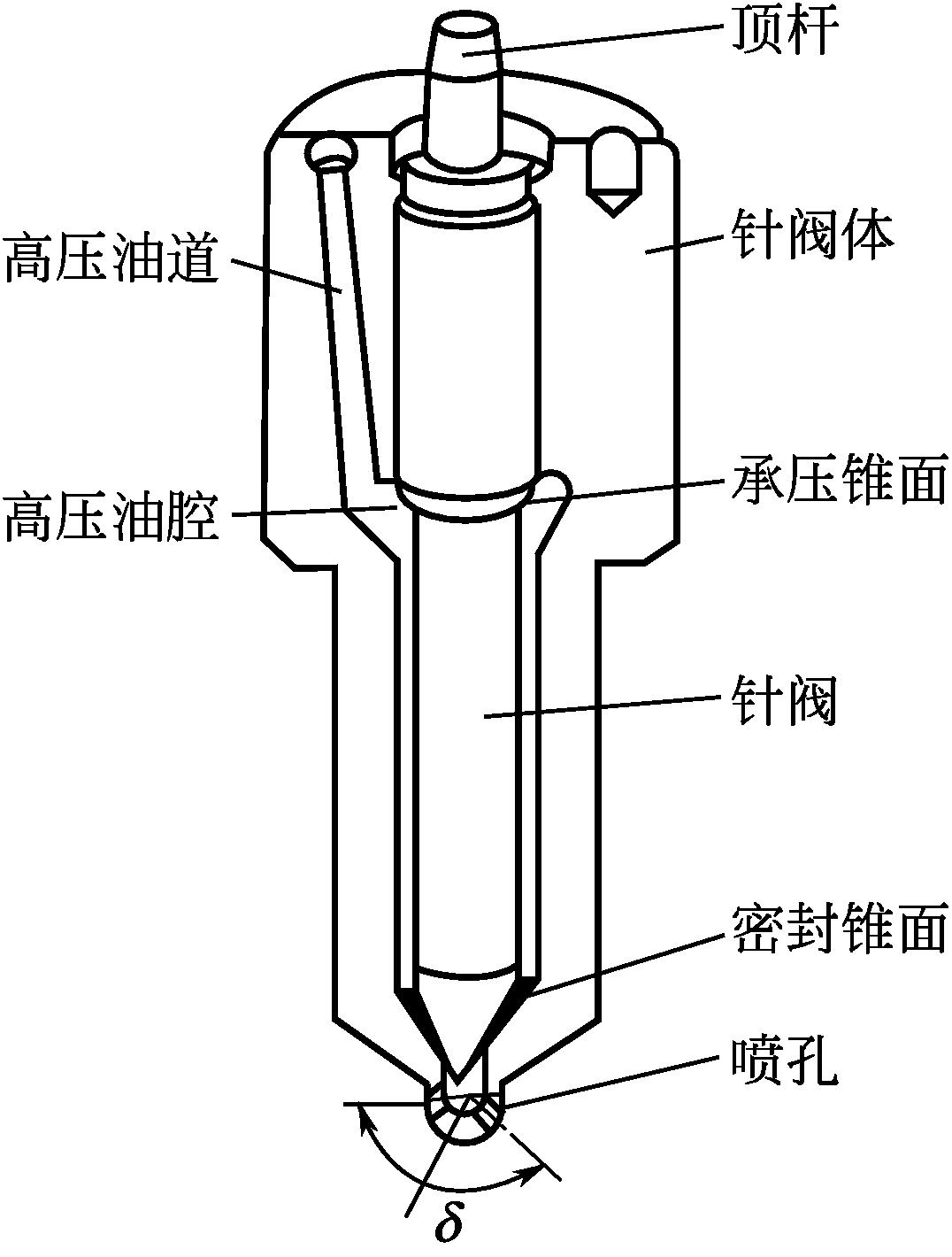

针阀下端有一个圆锥面,与阀体下端的环形锥面共同起密封作用,用于切断或打开高压油腔和燃烧室的通路。调压装置由调压弹簧、调压弹簧垫圈、调压螺钉、调压螺钉锁紧螺母和推杆等组成。旋进调压螺钉,可提高喷油开启压力;用调压螺钉锁紧螺母可以防止调压螺钉松动。

孔式喷油器的针阀偶件是喷油器中最为精密的部件,如图3-194所示。针阀上部的圆柱表面同针阀体相应内圆柱面做高精度的滑动配合,配合间隙为一般要求在0.002~0.003mm之间。此间隙过大则可能发生漏油而使油压下降,影响喷雾质量;间隙过小时,针阀将不能自由滑动。针阀中部的锥面全部暴露在针阀体的环形油腔(即高压油腔)中,用以承受油压,故称为承压锥面。针阀下端的锥面与针阀体上相应的内锥面配合,以使喷油器内腔密封,称为密封锥面。针阀偶件的配合面通常是经过精磨后再相互研磨而保证其配合精度的,所以选配和研磨好的一副针阀偶件是不能互换的。

图3-194 孔式喷油器中的针阀偶件

装在喷油器体上的调压弹簧通过顶杆使针阀紧压在针阀体的密封锥面上将喷孔关闭。为防止细小杂物堵塞喷孔,在进油管接头中一般装有缝隙式滤芯,如图3-195所示。滤芯有磁性,可防止金属杂质进入。油从不直通沟槽A进入,穿过棱边B,进入另一个不直通沟槽C,然后进入喷油器。

图3-195 缝隙式滤芯

所谓低惯量孔式喷油器是指某些喷油器调压弹簧的预紧力是由调压垫片调整的(图3-196),其结构特点是调压弹簧下置,使顶杆大为缩短,减少了顶杆的重量和惯性力,减轻了针阀跳动,有利于喷油。

图3-196 低惯量孔式喷油器

②轴针式喷油器 轴针式喷油器如图3-197所示,其结构与轴孔式喷油器相比,只是针阀偶件不同。该针阀前端有一段圆柱面与倒锥面,即轴针(图3-198)。轴针的一部分伸出喷孔外,圆柱或锥体与喷孔间有一定径向间隙,一般为0.02~0.06mm。其喷孔一般只有一个,直径也较大,可达1~3mm,工作时轴针在喷孔中上下运动,能自动清除喷孔积炭。但其喷油压力不高,一般为12~14MPa。

图3-197 轴针式喷油器

图3-198 轴针式喷油器喷油嘴

轴针式喷油器适用于喷雾要求不高的涡流室式和预燃烧室式柴油机。

2.柴油滤清器

柴油滤清器的作用是滤除柴油中的尘土、水分及其他机械杂质。柴油滤清器有粗滤器和细滤器两种。柴油粗滤器一般安装在输油泵之前,用来清除柴油中较大的杂质,滤芯主要有金属缝隙式、片式、网式、纸质式等几种。纸质滤芯由于具有滤清效果好、成本低、使用寿命长等优点,因而得到广泛应用。柴油细滤器一般安装在输油泵之后,用来清除柴油中的微小杂质,其滤芯有毛毡式、金属网式和纸质式等。

目前,多数柴油机设有两级滤清器(图3-199),也有的只设有单级滤清器。

图3-199 两级柴油滤清器

3.输油泵

(1)输油泵的功用与类型 输油泵的功用是使柴油具有一定的压力,并能克服柴油滤清器及管道的阻力,同时以一定的压力向喷油泵输送足够数量的柴油。

输油泵分活塞式、齿轮式、叶片式和转子式等类型。常用的输油泵有活塞式和膜片式两种。活塞式输油泵因结构简单、使用可靠、加工安装方便,在柴油机上应用最广。

(2)输油泵的结构与工作过程

①结构 一般活塞式输油泵均装在喷油泵壳体的一侧,由喷油泵凸轮轴上的凸轮或偏心轮驱动。活塞式输油泵的结构如图3-200所示,主要由泵体、活塞、进油阀、出油阀和手油泵等组成。输油泵活塞将泵体内腔分为上、下两泵腔。

图3-200 活塞式输油泵的结构

②工作过程 当喷油泵凸轮轴转动时,活塞在顶杆和活塞弹簧的作用下做往复运动。当偏心轮凸起部分推动顶杆时,克服弹簧的弹力使活塞下行。这时下泵腔油压增高,进油阀被关闭,出油阀被推开,由于上泵腔的容积增大,原来处于下泵腔的柴油便经油道流到上泵腔。当偏心轮凸起部分转过后,活塞便在弹簧的作用下向上运动。这时上泵腔油压增高,出油阀关闭,燃油便经上出油道流向柴油滤清器。同时,下泵腔由于容积增大,进油阀被推开,柴油从进油管接头进入下泵腔。活塞向上运动时,同时完成吸油和向外输油两个过程。

这种输油泵的活塞行程可以自动调节,以改变输送的柴油量。其原理是,当发动机需要的油量减少时,喷油泵对外供油就少,活塞上泵腔的油压就会增高。弹簧的弹力还没有将活塞推到全行程时便和上泵腔的油压相平衡,因而缩短了活塞行程而减少了输油量。反之,则会增大活塞行程而增加输油量。

手油泵的功用是柴油机长时间停止工作或低压油路中有空气时,可用手油泵输油和排出空气。手油泵主要由手泵体、手泵活塞、手泵杆和手泵柄等组成。使用手油泵泵油时,将手泵柄旋开,用手提、压手泵柄,使手油泵活塞上、下运动完成吸油和输油过程。

4.喷油泵

(1)喷油泵的功用 喷油泵又称高压油泵,其功用是接收输油泵输送来的低压柴油,对柴油进行加压后按柴油机不同工况的要求定时、定量地将高压柴油输送给喷油器。

(2)类型和特点 喷油泵的结构形式很多,目前应用较多的有柱塞式喷油泵、转子分配式喷油泵等。这里只介绍柱塞式喷油泵。

a.组成 一般柱塞式喷油泵由泵体、泵油机构、油量控制机构及传动机构组成。泵体有整体式和上下分体式两种结构。整体式泵体刚性好,A、B、P、Z型喷油泵都采用这种结构。上下分体式泵体拆装比较方便,Ⅰ、Ⅱ、Ⅲ号系列喷油泵都采用这种结构的泵体。

b.结构特点 柱塞式喷油泵的基本特点是由一组泵油元件构成一个分泵,专门给一个气缸供油。按其结构可分为单体式(分列式)喷油泵和合成式喷油泵。在单缸柴油机上即为单体式喷油泵;合成式喷油泵是将各缸的分泵装在一个共同的壳体内,组成一个独立的总成,装在多缸柴油机上,维修调整方便。

c.工作原理 柱塞式喷油泵的工作原理如图3-201所示。柱塞式喷油泵的每个分泵都是由柱塞偶件、出油阀件、柱塞弹簧、出油阀弹簧、带有滚轮的挺柱、供油凸轮和油量调节机构等组成。柱塞计量段有斜槽或螺旋槽,槽中有轴向孔与柱塞顶相通。柱塞套上部有相对的进、回油孔。柱塞和套经过精密加工、选配互研,没有互换性。出油阀偶件装在柱塞偶件的上方,互相配合的端面经过精细加工,以保证不泄漏高压油。柱塞由凸轮和弹簧驱动,在柱塞套中做往复运动,同时还可由油量控制机构控制,在一定角度范围内转动。喷油泵的工作情况可分为三个阶段。

图3-201 柱塞式喷油泵的工作原理

第一阶段:柱塞顶尚未完全封闭柱塞套进、回油孔之前,柱塞上行使柱塞套内腔容积减小。但柱塞套内腔经进、回油孔与泵体低压油道相通,因此柴油可经油孔回流到泵体油道中。

第二阶段:柱塞顶完全封闭进、回油孔,柱塞套内腔与泵体低压油道隔绝。柱塞继续上行,柱塞套内腔油压立刻升高,推开出油阀,进入高压油管而到喷油器,喷油器的喷油压力在10MPa以上。柴油在高压油管中高速流动时有很大的阻力,因此喷油泵端压力远高于喷油器端压力。例如,95系列柴油机喷油压力为11.8MPa,而泵端压力近20MPa。为了保证在这样高的压力下基本无泄漏,柱塞偶件的间隙只有0.001~0.0025mm。

第三阶段:柱塞上行至斜槽,打开柱塞套上的回油孔,柱塞套内腔经轴向、径向油孔与泵体低压油道相通,柴油又开始回流,供油停止。

综上所述,柱塞的上行程可分为回油、供油、回油三个阶段。供油阶段只占全行程的约1/5。柱塞在柱塞弹簧推动下行时,相应的三个阶段是进油、真空、进油。

Ⅱ号喷油泵的结构,如图3-202所示。该喷油泵固定在柴油机机体一侧的支架上,由柴油机曲轴通过齿轮驱动。齿轮轴和喷油泵的凸轮轴用联轴器相连,调速器装在喷油泵的后端。

图3-202 Ⅱ号喷油泵的结构

(a)泵 整个喷油泵中有六个结构、尺寸完全相同的分泵。分泵的主要零件有柱塞偶件、柱塞弹簧、弹簧下座、出油阀偶件、出油阀弹簧、减容器、出油阀压紧座等,如图3-202所示。

(b)油量调节控制机构 其作用是根据柴油机负荷和转速的变化相应改变喷油泵的供油量,并保证各缸的供油量一致。根据前述的泵油原理,可采用转动柱塞,改变其与柱塞套的相对位置,从而改变柱塞有效行程,进而改变喷油泵的供油量。Ⅱ号泵采用拨叉式油量调节机构,如图3-203所示。

图3-203 拨叉式油量调节机构

在柱塞的下端压套着调节臂,其端头插入固定在油量调节拉杆上调节叉的凹槽内。六缸泵有六个调节叉紧固在同一油量调节拉杆上。调节拉杆装在泵体的导向套管中,其轴向位置受驾驶员或调速器控制。移动调节拉杆,柱塞便相对于柱塞套转动,从而调节供油量。显然,移动调节拉杆时,各分泵柱塞旋转角度相同,因此各缸供油量的变化相同。各缸供油量均匀性的调整,可通过改变调节叉在调节拉杆上的位置来实现。

(c)传动机构 由凸轮轴和滚轮传动部件组成,如图3-204所示。凸轮轴的两端支撑在圆锥滚子轴承上,前端装有联轴器,后端与调整器相连。带着衬套的滚轮松套在滚轮轴上,轴支撑在滚轮架的座孔中。由图3-204所示可以看出,滚轮架的圆柱面上开有轴向长槽,定位螺钉的端头即插入该槽中,使滚轮架只能上下移动而不能转动。

图3-204 传动机构

喷油泵的凸轮轴是由柴油机的曲轴通过齿轮驱动的。当凸轮轴转到凸轮的凸部与滚轮架部件的滚轮相接触后,便克服柱塞弹簧的作用力,推动柱塞向上运动。当凸轮的凸起部分转过最高点时,柱塞便在弹簧的作用下回位。为保证在相当于一个工作循环的曲轴转角内各缸都能喷油1次,四冲程柴油机的喷油泵凸轮轴的转速应等于曲轴转速的1/2。当然,凸轮轴上与各缸相应的各个凸轮的相对角位置还必须符合所要求的柴油机发火顺序。

喷油泵供油的迟早取决于喷油器喷油的时间,对于柴油机工作性能有很大的影响。为保证形成良好的混合气和改善燃烧过程,必须有一定的喷油提前角。喷油提前角的调整是通过对喷油泵的供油提前角的调整而实现的。

喷油泵的供油提前角的调整方法有两种:一种是改变喷油泵凸轮轴与柴油机曲轴的相对角位置;另一种是改变滚轮传动部件的高度。前者是通过调整联轴器或供油提前角自动调节器来实现的,这种方法可使各分泵的供油提前角做相同数量的改变。后者是通过选用厚度不同的调整垫块而实现的。当调整垫块厚度加大时,滚轮传动部件高度h增大,于是柱塞封闭柱塞套进油孔的时刻提前,即供油提前角增大;反之,则供油提前角减少。垫块的硬度很高,不易磨损。磨损后,可将垫块翻过来使用或更换,改变滚轮传动部件的高度只能调整单个分泵的供油提前角,因此可用于调整多缸发动机的供油提前角使其一致。

(d)泵体 分上体和下体两部分,由铝合金铸成。分泵、油量调节控制机构及传动部分都装在泵体上。

上体设有纵向油道,即低压油腔。输油泵输出的柴油经滤清后,由进油管接头进入此油道,再从柱塞套上的油孔进入各分泵的泵腔。输油泵供给的柴油量通常远大于喷油泵的需要量,当低压油腔的油压大于0.05MPa时,油道另一端的溢油阀即被顶开,多余的柴油经回油道流回输油泵进油口。上体还设有两个放气螺钉,需要放气时(如喷油泵拆装或柴油机长期停放后),在柴油机启动前将它旋出少许,再按手动输油泵,泵入喷油泵的柴油即可驱净渗入喷油泵内的空气,否则将影响柴油机的正常工作。

在下体内加入润滑油(即柴油机润滑油),保证传动机构的润滑。下体内的润滑油与连在喷油泵后端的调速器壳体内的润滑油是相通的,喷油泵凸轮轴的前端轴承外面装有油封。国产分体式喷油泵系列中的Ⅰ号和Ⅲ号泵的基本结构及工作原理与上述Ⅱ号泵相同,只是结构参数有所改变,以适用于不同缸径的柴油机。

5.调速器

(1)调速器的作用 柴油机工作时,外界负荷经常变化,希望柴油机在外界负荷变化时能自动维持较稳定的转速,但实际喷油泵的速度特性无法满足这一要求。具体来说,车用柴油机在运行时,由于路面等因素使运转负荷临时增大,此时转速必然降低一些,要想维持原来的转速就必须增大喷油泵的供油量。但喷油泵在转速低时,由于柱塞套回油孔的节流作用减小和柱塞副漏油的增加,使供油量也减小,这就是喷油泵本身的速度特性。由此必然使转速进一步降低,甚至熄火;反之,当外界负荷突然减少时,喷油泵供油量上升,转速反而继续升高,若负荷突然减至零,甚至有“飞车”的危险。因此,要想维持柴油机稳定运转,必须采用一种专门装置来保证在所要求的转速范围内,随柴油机工作时负荷的变化而自动调节供油量,这种装置就是调速器。

(2)调速器的种类

①按转速调节范围分类

a.全程式调速器 在柴油机所有工作转速范围内都能起调节作用的调速器。它主要用于负荷、转速变化较大的汽车、拖拉机和工程机械上。

b.两极式调速器 限制和稳定柴油机最高及最低转速的调速器。它主要用于在道路行驶的柴油汽车上,用来稳定怠速和限制最高转速。

c.单程式调速器 只在一个规定的转速下起作用。它主要用于转速要求恒定的柴油机上,如发电机组。

d.极限式(限速式)调速器 用于限制最高转速的调速器。它实际上是一种超速保护装置,用于重要的大功率柴油机上,常与一般调速器配套使用。

②按感应元件或执行机构分类

a.机械式调速器 感应元件是飞锤或飞球等,执行机构为机械的调速器。它结构简单,广泛用于小功率及部分中等功率柴机上。

b.液压式调速器 执行机构为液压伺服器的调速器。它通用性强,稳定性好,但结构复杂,一般用于大功率柴油机。

c.气动式调速器 感应元件采用膜片等气动元件来感应进气管压力变化,以调节柴油机转速的调速器。它结构简单,但必须在进气道内设置节气门,增加了进气阻力。

d.电子调速器 感应元件和执行元件主要是电子装置的调速器。它能在转速明显变化前迅速调整油量,具有很高的静态和动态调节精度。

目前在柴油机上用得较多的是全程式和两极式机械调速器。

(3)RSV型全速调速器 RSV型全速调速器属于离心式全速调速器,一般与A型配用。其主要特点是结构紧凑、工作稳定可靠。

RSV型全速调速器的结构如图3-205所示。其结构和RAD型两速调速器基本相同,只是增设了如下结构。

图3-205 RSV型全速调速器的结构

①可调全负荷供油量限位螺钉 可限制拉力杠杆的全负荷位置;怠速调整螺钉用以调整怠速的高低,并限制弹簧摇臂向低速摆动的位置。

②调速弹簧的弹簧摇臂上的调整螺钉 用以调整调速弹簧预紧力的大小,以保证调速弹簧长期使用过程中高速作用点的准确性。

③弹力可调的调速弹簧 省去了专用怠速弹簧。

④怠速稳定弹簧 可使怠速运转平稳。

⑤转矩校正加浓装置 该装置主要由校正弹簧和转矩校正器顶杆组成,以便在超速中运转平稳。

RSV型全速调速器的工作过程见表3-25。

表3-25 RSV型全速调速器的工作过程

图3-206 RSV型全速调速器启动工况示意

图3-207 RSV型全速调速器怠速工况示意

图3-208 RSV型全速调速器最高转速工况示意

图3-209 油量校正装置工作原理示意

(4)RAD型两速调速器

①RAD型两速调速器的结构 RAD型两速调速器的结构如图3-210所示。调速器壳用螺钉与喷油泵连接。两个飞块装在喷油泵凸轮轴上,当飞块向外张开时,飞块臂上的滚轮推动滑套沿轴向移动。导动杠杆的上端铰接于调速器壳上,下端紧靠在滑套上,其中部则与浮动杠杆铰接。浮动杠杆上部通过连杆与供油调节齿杆相连,启动弹簧装在浮动杠杆顶部。浮动杠杆的上端有一个销轴,插在支持杠杆的下端的凹槽内。控制杠杆的一臂与支持杠杆相连,另一臂则由驾驶员通过加速踏板与杆系来操纵。速度调定杠杆、拉力杠杆和导动杠杆的上端均支承于调速器壳上的轴销上。用速度调整螺栓顶住速度调定杠杆,使装在拉力杠杆与速度调定杠杆之间的调速弹簧保持拉伸状态。因此在所有中间转速范围内,拉力杠杆始终紧靠在齿杆行程调整螺栓的头部。在拉力杠杆的中、下部位置上有一个轴销,它插在支持杠杆上端的凹槽内。怠速弹簧在拉力杠杆的下部,用于控制怠速。

图3-210 RAD型两速调速器的结构

②RAD型两速调速器的工作原理

a.柴油机的启动和怠速工作状态 当柴油机静止时,飞块受调速弹簧、怠速弹簧和启动弹簧的弹力作用而闭合,如图3-211所示。此时,如将控制杠杆向增加供油量方向拉到底,在启动弹簧和怠速弹簧的作用下,供油调节齿杆被推到最大供油量位置,直到与限位器接触为止。

图3-211 RAD型两速调速器的结构示意

当柴油机启动后,驾驶员松开加速踏板,使控制杠杆回到怠速位置。在怠速范围内运转时,飞块的离心力与怠速弹簧和启动弹簧的合力相平衡,保持供油调节齿杆的一定位置,使柴油机能在怠速时平稳地运转。一旦柴油机转速发生变化时,飞块的离心力也随着变化,通过滑套经导动杠杆和浮动杠杆传给供油调节杠杆,以调节供油量,使柴油机回到怠速工作时的状态,如图3-212所示。柴油机怠速转速由怠速弹簧预紧力和控制杠杆的怠速位置决定。

图3-212 两速调速器的怠速工作示意

Ⅰ—控制杠杆启动位置;Ⅱ—控制杠杆原始位置

b.柴油机正常运转时状态 当柴油机转速超过控制范围时,怠速弹簧被完全压缩,于是滑套直接同拉力杠杆接触,如图3-213所示。依靠调速弹簧的作用力与最高转速时的飞块离心力平衡,拉力杠杆被调速弹簧拉得很紧。在常用转速范围内,飞块的离心力较小,不足以推动拉力杠杆,其支点B不能移动,调速器不起作用。这样,当直接操纵控制杠杆时,便可以经支持杠杆直接传递到调节齿杆上,可对柴油机转速进行直接控制。

图3-213 正常工作转速范围内的工作示意

Ⅰ—控制杠杆原始位置;Ⅱ—控制杠杆启动位置;Ⅲ—控制杠杆运转时的位置

利用调节齿杆行程调整螺栓,即可改变供油调节齿杆的最大行程,从而调节喷油泵的额定供油量。

c.柴油机的最高转速控制状态 当柴油机转到规定的最高转速时,飞块的离心力克服调速弹簧拉力,使滑套和拉力杠杆向右移动,支点B(图3-214)移动至B',拉力杠杆由D点移到D',浮动杠杆的下支点C移向C',供油调节齿杆向减少供油量方向移动,使柴油机转速不超过规定的最高转速。

图3-214 两速调速器限制超速的工作示意

利用速度调整螺栓改变调速弹簧的预紧力,即可调节发动机的最高转速。

③柴油机停车装置的工作状态 RAD型调速器采用的停车方法,是在柴油机任何情况下,用力把喷油泵供油齿杆拉向减少供油量的方向,使柴油机供油停止,柴油机停止运转。

(5)RFD型两速调速器 RFD型两速调速器和RAD型两速调速器一样都属于离心式两速调速器,主要应用在解放CA6110型和道依茨BF6M1013EP型柴油发动机上。其主要特点是比RAD型两速调速器增加了转矩矫正器,能把部分负荷的转矩改变为一定限度的软特性,因此兼顾了全速调速器的某些功能。

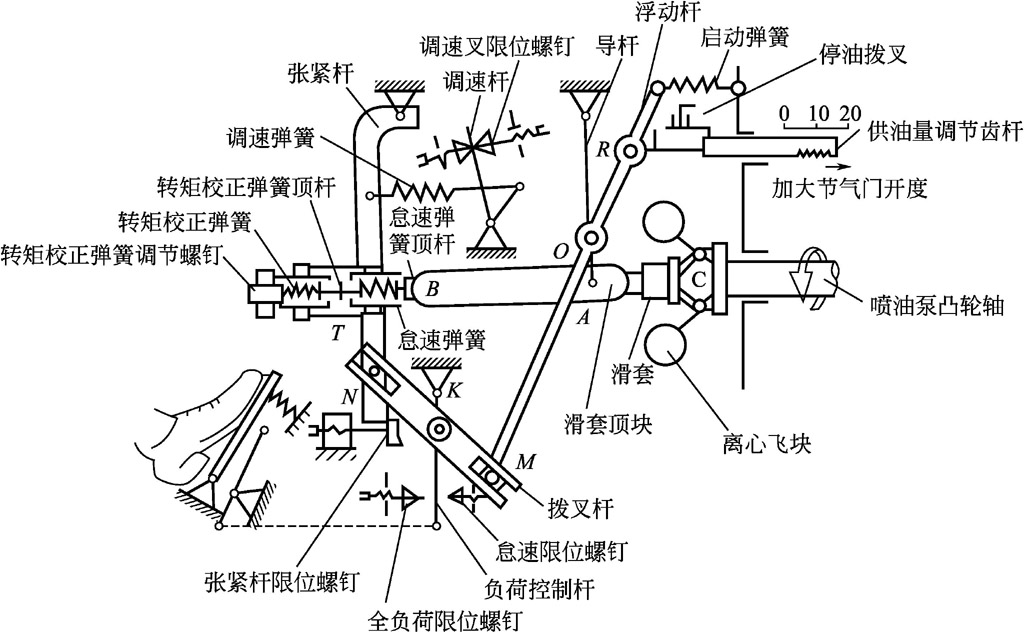

如图3-215所示为RFD型两速调速器的结构。

图3-215 RFD型两速调速器的结构

RFD型两速调速器的工作原理与RAD型两速调速器基本相同,只是矫正器参与中间状态的工作。RFD型两速调整器的工作原理如图3-216所示。

图3-216 RFD型两速调速器的工作原理

当驾驶人将加速踏板踩到中间的某一位置时,负荷控制杆既不接触怠速限位螺钉,也不接触全负荷限位螺钉。如果驾驶人踩加速踏板的位置不动,则K点的位置也不动。此时发动机的转速比怠速滑套高,滑套顶块的B端已把怠速弹簧压过了一多半,怠速弹簧顶杆的尾端(T点)碰到了转矩校正弹簧顶杆,把转矩校正弹簧也压缩了一定数值。此时,若发动机在某一转速下运转,汽车也会在相应的某一车速下稳定行驶。如果此时汽车上坡行驶,行驶阻力变大,车速会下降,发动机转速也随着下降。与此同时,离心飞块的转速也降低,离心力减小,转矩校正弹簧便推动滑套顶块及滑套迫使离心飞块收拢。通过导杆和浮动杆使供油量调节齿杆向右移动,增加供油量,使发动机转速不再下降;反之,如果车辆位于下坡状态,则转矩矫正器会减少供油量,使发动机转速不再上升。因此,有了矫正器,只要驾驶人控制加速踏板位置不动,车速变化就很小。在该机构中,怠速弹簧相对较软,主要是转矩校正弹簧起校正作用。而转矩校正弹簧的预紧力是靠转矩校正弹簧调节螺钉来调整的,而后者的位置是根据发动机转矩校正特性而设定的。