1.高压配电系统部件组成

高压配电系统主要包括分线盒、直流充电接口、交流充电接口、直流母线、电机三相线。所有高压线缆均为橙色,车辆上电时不要触碰这些线缆和部件,高压线缆接插件拔出后,立即用绝缘胶带包裹。高压配电系统组成和部件布局见图2-19。

图2-19 高压配电系统部件布局

1—分线盒;2—直流母线;3—电机三相线(束);4—交流充电接口(如配备);5—直流充电接口

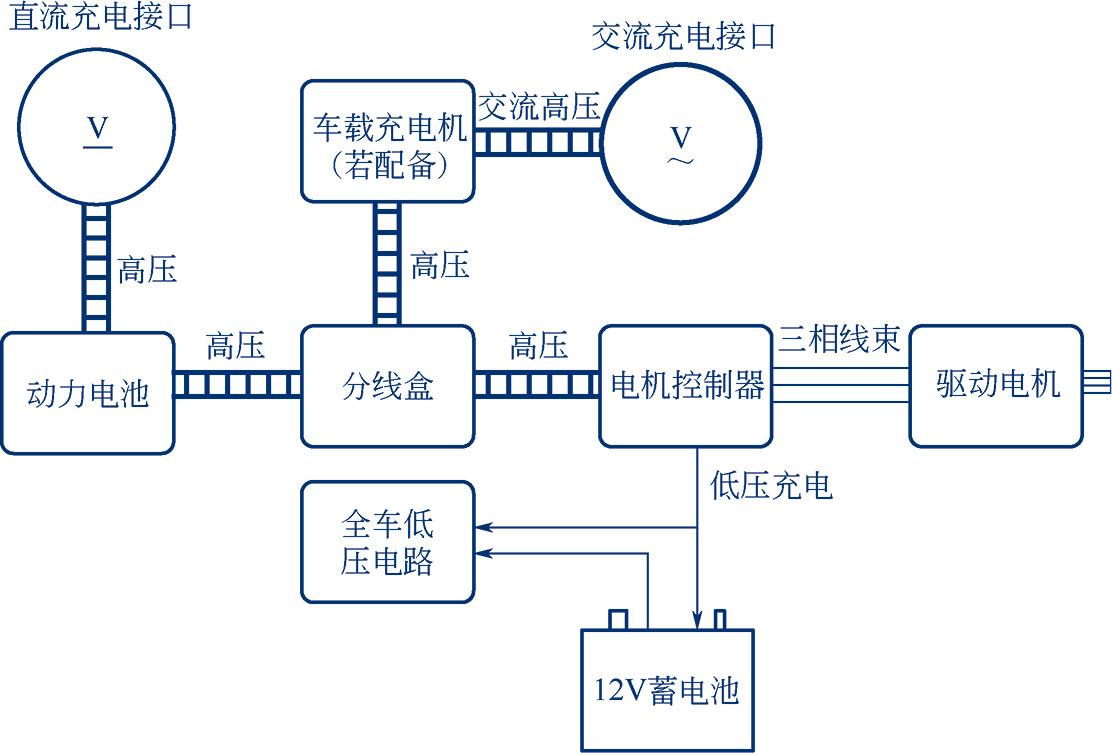

2.高压配电系统任务功能

维修图解

纯电动车有一套高压配电系统。如图2-20所示,高压配电系统由动力电池为电机控制器、驱动电机、电动压缩机、PTC加热器等高压部件提供能量。此外动力电池还有一套直流快充充电系统和一套交流慢充充电系统。这些所有的高压部件都由高压配电系统连接输送电能。

图2-20 高压系统

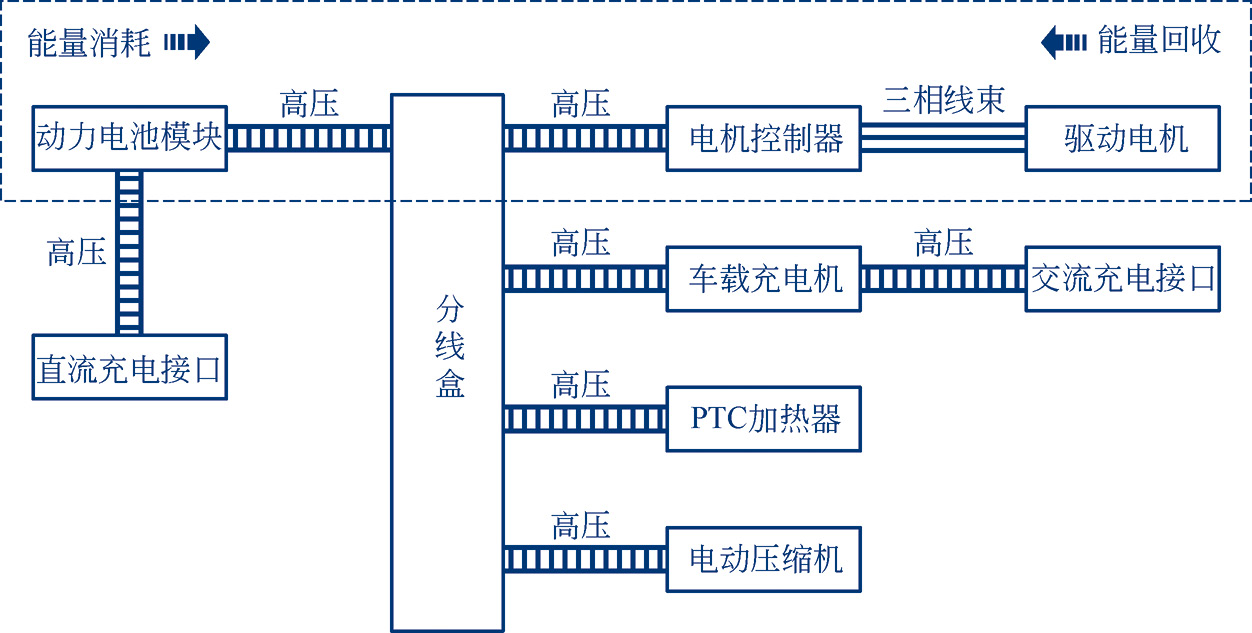

高压配电系统原理示意图见图2-21。

图2-21 高压配电系统电气原理图

1.分线盒

维修图解

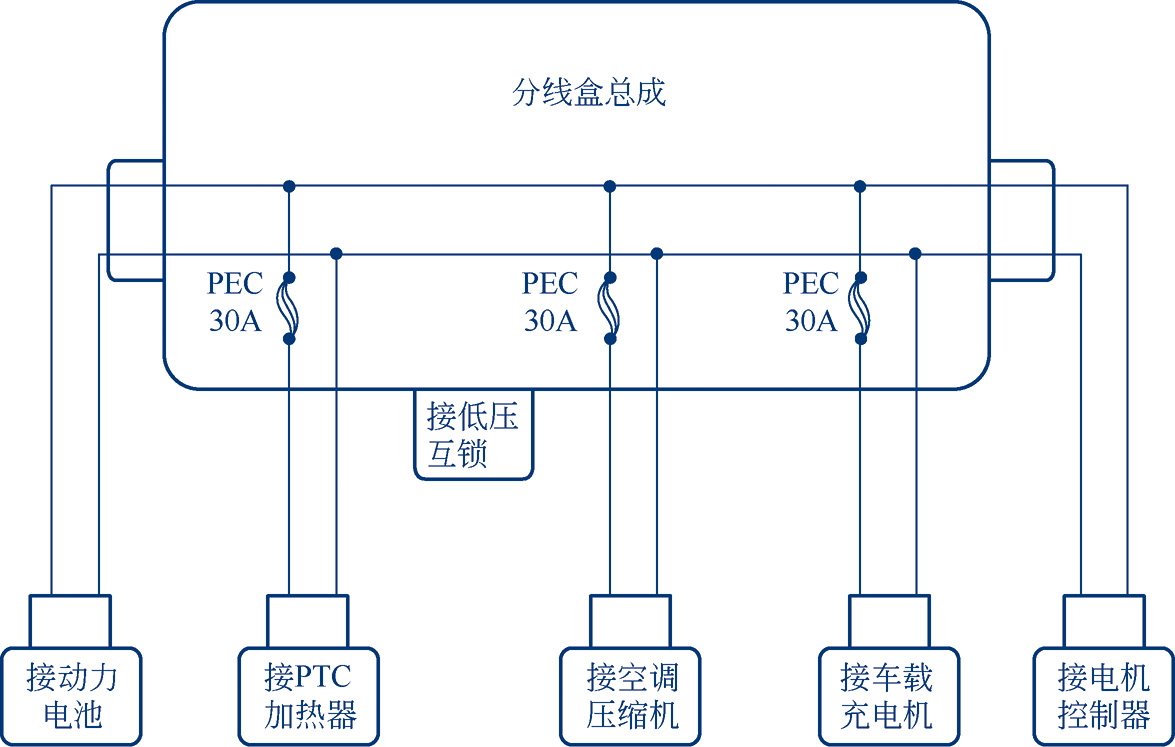

分线盒也叫高压配电箱,是将动力电池总成输送的电能分配给电机控制器、空调压缩机和PTC加热器。此外,交流慢充时,充电电流也会经过分线盒流入动力电池为其充电。

分线盒内对电动压缩机回路、PTC加热器回路、交流慢充回路各设有一个的熔断器。当上述回路电流超过90A时,熔断器会在15s内熔断;当回路电流超过150A时,熔断器会在1s内熔断,保护相关回路。分线盒电器原理如图2-22所示。

图2-22 分电盒(帝豪EV)

2.直流充电接口

直流充电接口能接收直流充电桩的电能,并通过高压线束将电能输送给动力电池总成,为其充电。

3.交流充电接口(如配备)、直流母线

维修图解

如图2-23所示,交流充电接口能接收交流充电桩的电能,并通过高压线束将电能输送给车载充电机,车载充电机将交流电转化成直流电再传递给分线盒,分线盒经过直流母线将直流电传递到动力电池,为其充电。

图2-23 能量传路径示意图

4.电机三相线

维修图解

车辆行驶时,电流从动力电池依次经过直流母线、分线盒、电机控制器高压线、电机控制器、电机三相线到达驱动电机,产生驱动力,能量传递路径示意图见图2-24(能量回收时传递路线相反)。

图2-24 驱动能量传递路径示意图

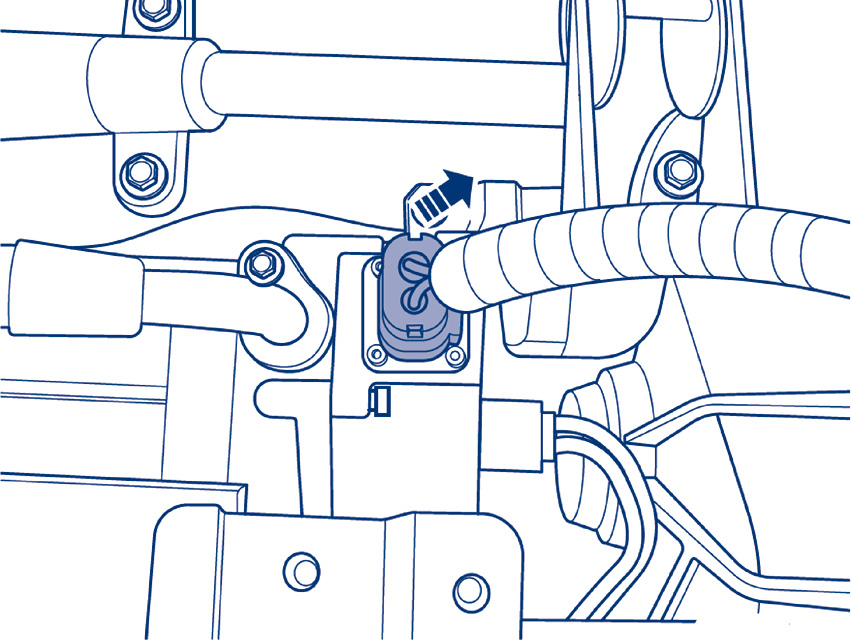

1.第一种高压接插件(图2-25)

① 用手或起子轻撬助力手柄锁扣。

② 将助力手柄脱出锁头,然后缓慢向上抬高助力手柄,接插件会慢慢退出。

③ 当助力手柄由水平位置变到垂直位置时,接插件已全部处于拔出状态。

图2-25 第一种高压接插件

2.第二种高压接插件(图2-26)

(1)按住①后,将接插件往外拔,听到“咔”响声后停止。

(2)按住②后,将接插件往外拔,直到拔出为止。

图2-26 第二种高压接插件

熟悉系统功能和操作内容以后再开始系统诊断,这样在出现故障时有助于确定正确的故障诊断步骤,更重要的是这样还有助于确定客户描述的状况是否属于正常操作。

1.目视检查

① 检查可能影响高压配电系统的加装电器设备。

② 检查易于接触或能够看到的系统部件,以查明其是否有明显损坏或存在可能导致故障的情况。

③ 检查分线盒内部是否有水或者灰尘等异物。

④ 检查分线盒高压线束连接器是否松动,内部是否有锈蚀的迹象。

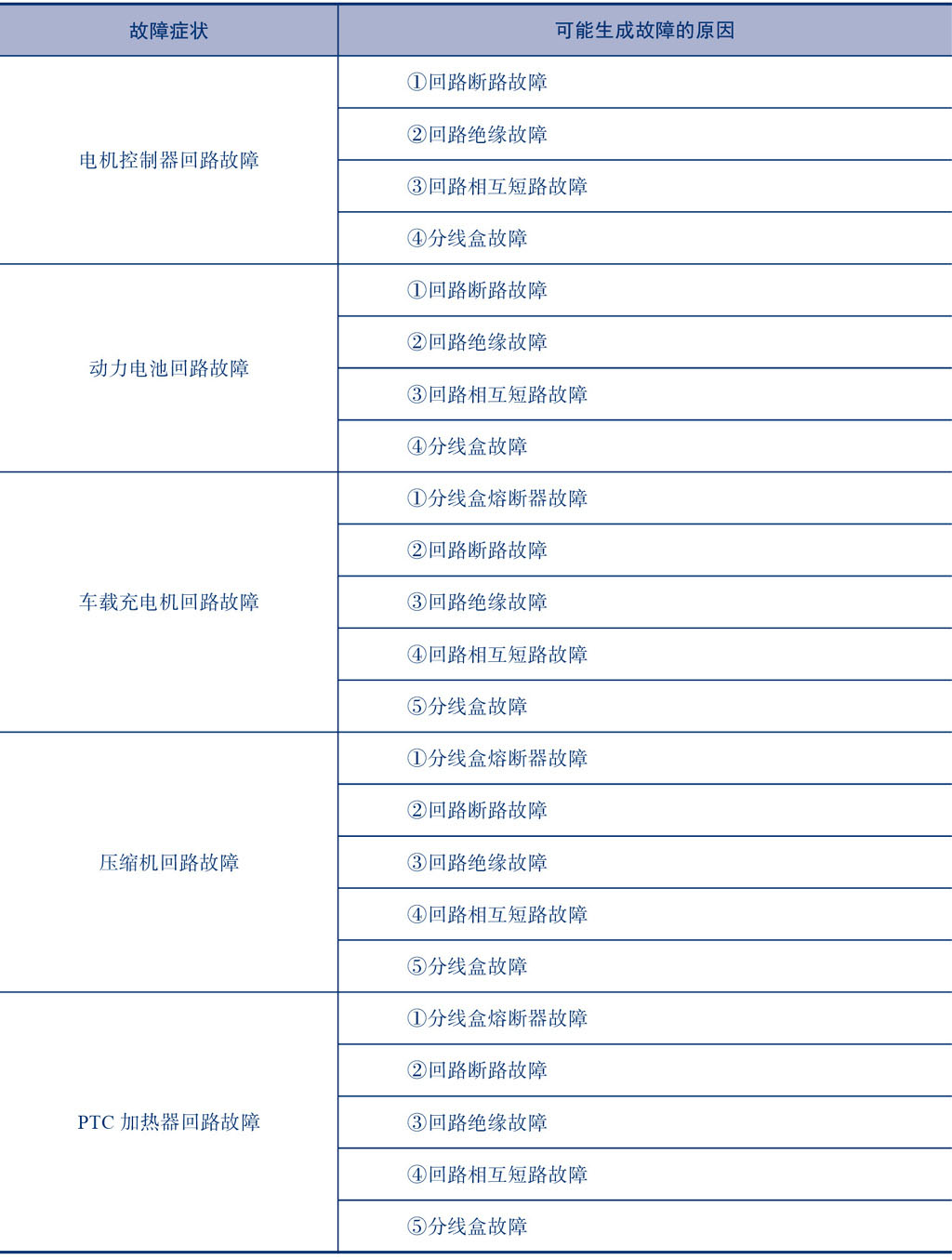

2.故障类型(表2-4)

表2-4 故障表

3.电机控制器回路故障

维修图解

电机控制器回路关联电路简图如图2-27所示。在执行诊断步骤之前,应该检测故障诊断仪的数据列表,分析各项数据的准确性,这样有助于快速排除故障。

图2-27 电机控制器回路关联电路简图

第一步

使用故障诊断仪读取故障代码。

① 操作启动开关使电源模式至ON状态。

② 连接故障诊断仪,读取系统故障代码。

③ 确认系统是否存在其他故障代码:如果系统存在其他故障代码请优先排除其他故障代码指示故障;如果系统不存在其他故障代码请执行下一步。

第二步

检查回路绝缘故障。

维修图解

① 操作启动开关使电源模式至OFF状态。

② 断开蓄电池负极电缆。

③ 拆卸维修开关。

④ 断开电机控制器线束连接器EP54(图2-28)。

⑤ 用兆欧表测量电机控制器线束连接器EP54端子1和分线盒壳体之间的电阻。标准电阻大于或等于20MΩ。

⑥ 用兆欧表测量电机控制器线束连接器EP54端子2和分线盒壳体之间的电阻。标准电阻大于或等于20MΩ。

⑦ 确认测量值是否符合标准:如果测量值不符合标准请修理或更换线束;如果测量值符合标准值请执行下一步。

图2-28 EP54接PEU线束连接器

第三步

检查回路断路故障。

维修图解

① 操作启动开关使电源模式至OFF状态。

② 断开蓄电池负极电缆。

③ 拆卸维修开关。

④ 断开直流母线线束连接器EP41(图2-29)。

⑤ 断开电机控制器线束连接器EP54。

⑥ 用万用表测量直流母线线束连接器EP41端子1和电机控制器线束连接器EP54端子1之间的电阻。电阻标准值小于1Ω。

⑦ 用万用表测量直流母线线束连接器EP41端子2和电机控制器线束连接器EP54端子2之间的电阻。电阻标准值小于1Ω。

⑧ 确认测量值是否符合标准:如果测量值不符合标准值请修理或更换线束;如果测量值符合标准值请执行下一步。

图2-29 EP41接动力电池线束连接器

第四步

检查回路短路故障。

① 操作启动开关使电源模式至OFF状态。

② 断开蓄电池负极电缆。

③ 拆卸维修开关。

④ 断开电机控制器线束连接器EP54。

⑤ 断开分线盒其他所有高压线束连接器。

⑥ 用万用表测量电机控制器线束连接器EP54端子2与端子1之间的电阻。标准电阻大于或等于20MΩ。

⑦ 确认测量值是否符合标准:如果测量值不符合标准值请修理或更换线束;如果测量值符合标准值请执行下一步。

第五步

更换分线盒。

① 操作启动开关使电源模式至OFF状态。

② 断开蓄电池负极电缆。

③ 拆卸维修开关。

④ 更换分线盒。

⑤ 确认故障排除。

第六步

诊断结束。

4.动力电池回路故障

第一步

使用故障诊断仪读取故障代码。

① 操作启动开关使电源模式至ON状态。

② 连接故障诊断仪,读取系统故障代码。

③ 确认系统是否存在其他故障代码:如果系统存在其他故障代码请优先排除其他故障代码指示故障;如果系统不存在其他故障代码请执行下一步。

第二步

检查回路绝缘故障。

① 操作启动开关使电源模式至OFF状态。

② 断开蓄电池负极电缆。

③ 拆卸维修开关。

④ 断开直流母线线束连接器EP41。

⑤ 用兆欧表测量直流母线线束连接器EP41端子1和分线盒壳体之间的电阻。标准电阻大于或等于20MΩ。

⑥ 用兆欧表测量直流母线线束连接器EP41端子2和分线盒壳体之间的电阻。标准电阻大于或等于20MΩ。

⑦ 确认测量值是否符合标准:如果测量值不符合标准值请修理或更换线束;如果测量值符合标准值请执行下一步。

第三步

检查回路断路故障。

① 操作启动开关使电源模式至OFF状态。

② 断开蓄电池负极电缆。

③ 拆卸维修开关。

④ 断开直流母线线束连接器EP41。

⑤ 断开电机控制器线束连接器EP54。

⑥ 用万用表测量直流母线线束连接器EP41端子1和电机控制器线束连接器EP54端子1之间的电阻。电阻标准值小于1Ω。

⑦ 用万用表测量直流母线线束连接器EP41端子2和电机控制器线束连接器EP54端子2之间的电阻。电阻标准值小于1Ω。

⑧ 确认测量值是否符合标准:如果测量值不符合标准值请修理或更换线束;如果测量值符合标准值请执行下一步。

第四步

检查回路短路故障。

① 操作启动开关使电源模式至OFF状态。

② 断开蓄电池负极电缆。

③ 拆卸维修开关。

④ 断开直流母线线束连接器EP41。

⑤ 断开分线盒其他所有高压线束连接器。

⑥ 用万用表测量直流母线线束连接器EP41端子2与端子1之间的电阻。标准电阻大于或等于20MΩ。

⑦ 确认测量值是否符合标准:如果测量值不符合标准值请修理或更换线束;如果测量值符合标准值请执行下一步。

第五步

更换分线盒。

① 操作启动开关使电源模式至OFF状态。

② 断开蓄电池负极电缆。

③ 拆卸维修开关。

④ 更换分线盒。

⑤ 确认故障排除。

第六步

诊断结束。

5.车载充电机回路故障(图2-30)

图2-30 车载充电机回路电路简图

第一步

使用故障诊断仪读取故障代码。

① 操作启动开关使电源模式至ON状态。

② 连接故障诊断仪,读取系统故障代码。

③ 确认系统是否存在其他故障代码:如果系统存在其他故障代码请优先排除其他故障代码指示故障;如果系统不存在其他故障代码请执行下一步。

第二步

检查分线盒熔断器是否熔断。

① 操作启动开关使电源模式至OFF状态。

② 断开蓄电池负极电缆。

③ 拆卸维修开关。

④ 拆卸分线盒上盖,用万用表测量分线盒熔断器两端的电阻。标准电阻小于1Ω。

⑤ 确认测量值是否符合标准:如果测量值不符合标准值请检修熔丝线路,更换额定容量熔断器;如果测量值符合标准值请执行下一步。

第三步

检查回路绝缘故障。

维修图解

① 操作启动开关使电源模式至OFF状态。

② 断开蓄电池负极电缆。

③ 拆卸维修开关。

④ 断开车载充电机线束连接器EP51(图2-31)。

⑤ 用兆欧表测量车载充电机线束连接器EP51端子1和分线盒壳体之间的电阻。标准电阻大于或等于20MΩ。

⑥ 用兆欧表测量车载充电机线束连接器EP51端子2和分线盒壳体之间的电阻。标准电阻大于或等于20MΩ。

⑦ 确认测量值是否符合标准:如果测量值不符合标准值,请修理或更换线束;如果测量值符合标准值,请执行下一步。

图2-31 EP51接充电机线束连接器

第四步

检查回路断路故障。

① 操作启动开关使电源模式至OFF状态。

② 断开蓄电池负极电缆。

③ 拆卸维修开关。

④ 断开直流母线线束连接器EP41。

⑤ 断开车载充电机线束连接器EP51。

⑥ 用万用表测量直流母线线束连接器EP41端子1和车载充电机线束连接器EP51端子1之间的电阻。电阻标准值小于1Ω。

⑦ 用万用表测量直流母线线束连接器EP41端子2和车载充电机线束连接器EP51端子2之间的电阻。电阻标准值小于1Ω。

⑧ 确认测量值是否符合标准:如果测量值不符合标准值,请修理或更换线束;如果测量值符合标准值,请执行下一步。

第五步

检查回路短路故障。

① 操作启动开关使电源模式至OFF状态。

② 断开蓄电池负极电缆。

③ 拆卸维修开关。

④ 断开车载充电机线束连接器EP51。

⑤ 断开分线盒其他所有高压线束连接器。

⑥ 用万用表测量车载充电机线束连接器EP51端子2与端子1之间的电阻。标准电阻大于或等于20MΩ。

⑦ 确认测量值是否符合标准:如果测量值不符合标准值,请修理或更换线束;如果测量值符合标准值,请执行下一步。

第六步

更换分线盒。

① 操作启动开关使电源模式至OFF状态。

② 断开蓄电池负极电缆。

③ 拆卸维修开关。

④ 更换分线盒。

⑤ 确认故障排除。

第七步

诊断结束。

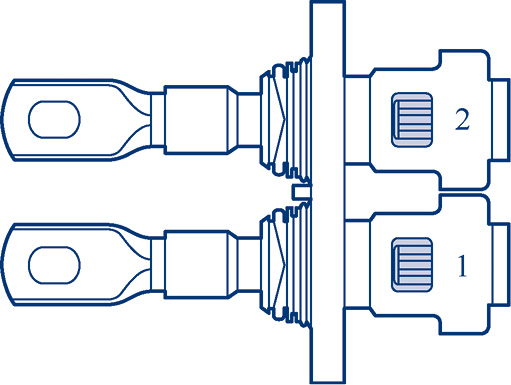

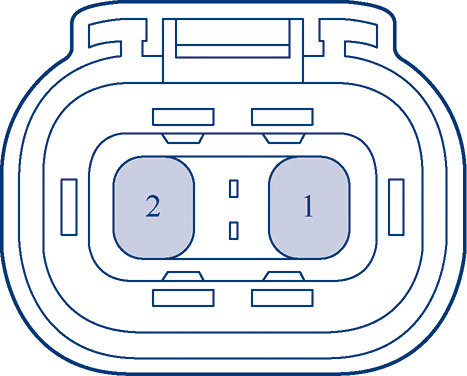

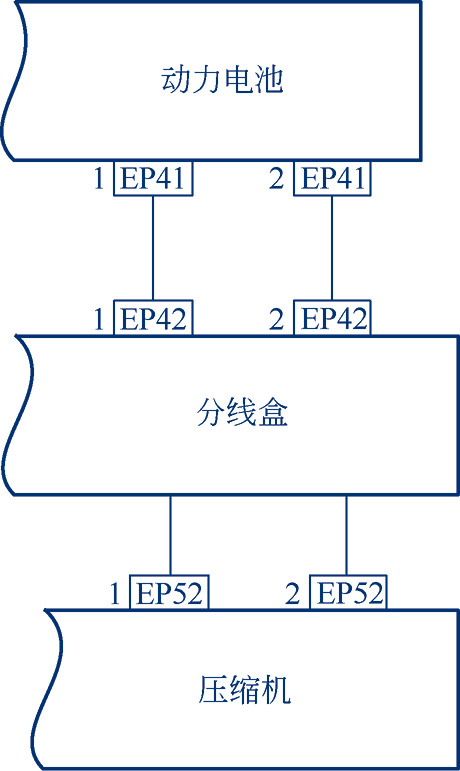

6.压缩机回路故障(图2-32)

图2-32 压缩机回路电路简图

第一步

使用故障诊断仪读取故障代码。

① 操作启动开关使电源模式至ON状态。

② 连接故障诊断仪,读取系统故障代码。

③ 确认系统是否存在其他故障代码:如果系统存在其他故障代码,请优先排除其他故障代码指示故障;如果系统不存在其他故障代码,请执行下一步。

第二步

检查分线盒熔断器是否熔断。

① 操作启动开关使电源模式至OFF状态。

② 断开蓄电池负极电缆。

③ 拆卸维修开关。

④ 拆卸分线盒上盖,用万用表测量分线盒熔断器两端的电阻。标准电阻小于1Ω。

⑤ 确认测量值是否符合标准:如果测量值不符合标准值,请检修熔丝线路,更换额定容量熔断器;如果测量值符合标准值,请执行下一步。

第三步

检查回路绝缘故障。

维修图解

① 操作启动开关使电源模式至OFF状态。

② 断开蓄电池负极电缆。

③ 拆卸维修开关。

④ 断开压缩机线束连接器EP52(图2-33)。

⑤ 用兆欧表测量压缩机线束连接器EP52端子1和分线盒壳体之间的电阻。标准电阻大于或等于20MΩ。

⑥ 用兆欧表测量压缩机线束连接器EP52端子2和分线盒壳体之间的电阻。标准电阻大于或等于20MΩ。

⑦ 确认测量值是否符合标准:如果测量值不符合标准值,请修理或更换线束;如果测量值符合标准值,请执行下一步。

图2-33 EP52接压缩机线束连接器

第四步

检查回路断路故障。

① 操作启动开关使电源模式至OFF状态。

② 断开蓄电池负极电缆。

③ 拆卸维修开关。

④ 断开直流母线线束连接器EP41。

⑤ 断开压缩机线束连接器EP52。

⑥ 用万用表测量直流母线线束连接器EP41端子1和压缩机线束连接器EP52端子1之间的电阻。电阻标准值小于1Ω。

⑦ 用万用表测量直流母线线束连接器EP41端子2和压缩机线束连接器EP52端子2之间的电阻。电阻标准值小于1Ω。

⑧ 确认测量值是否符合标准:如果测量值不符合标准值,请修理或更换线束;如果测量值符合标准值,请执行下一步。

第五步

检查回路短路故障。

① 操作启动开关使电源模式至OFF状态。

② 断开蓄电池负极电缆。

③ 拆卸维修开关。

④ 断开压缩机线束连接器EP52。

⑤ 断开分线盒其他所有高压线束连接器。

⑥ 用万用表测量压缩机线束连接器EP52端子2与端子1之间的电阻。标准电阻大于或等于20MΩ。

⑦ 确认测量值是否符合标准:如果测量值不符合标准值,请修理或更换线束;如果测量值符合标准值,请执行下一步。

第六步

更换分线盒。

① 操作启动开关使电源模式至OFF状态。

② 断开蓄电池负极电缆。

③ 拆卸维修开关。

④ 更换分线盒。

⑤ 确认故障排除。

第七步

诊断结束。

7.加热器回路故障(图2-34)

图2-34 加热器回路电路简图

第一步

使用故障诊断仪读取故障代码。

① 操作启动开关使电源模式至ON状态。

② 连接故障诊断仪,读取系统故障代码。

③ 确认系统是否存在其他故障代码:如果系统存在其他故障代码,请优先排除其他故障代码指示故障;如果系统不存在其他故障代码,请执行下一步。

第二步

检查分线盒熔断器是否熔断。

① 操作启动开关使电源模式至OFF状态。

② 断开蓄电池负极电缆。

③ 拆卸维修开关。

④ 拆卸分线盒上盖,用万用表测量分线盒熔断器两端的电阻;标准电阻小于1Ω。

⑤ 确认测量值是否符合标准:如果测量值不符合标准值,请检修熔丝线路,更换额定容量熔断器;如果测量值符合标准值,请执行下一步。

第三步

检查回路绝缘故障。

维修图解

① 操作启动开关使电源模式至OFF状态。

② 断开PTC加热器线束连接器EP53(图2-35)。

③ 用兆欧表测量PTC加热器线束连接器EP53端子1和分线盒壳体之间的电阻。标准电阻大于或等于20MΩ。

④ 用兆欧表测量PTC加热器线束连接器EP53端子2和分线盒壳体之间的电阻。标准电阻大于或等于20MΩ。

⑤ 确认测量值是否符合标准:如果测量值不符合标准值,请修理或更换线束;如果测量值符合标准值,请执行下一步。

图2-35 EP53接PTC线束连接器

第四步

检查回路断路故障。

① 操作启动开关使电源模式至OFF状态。

② 断开蓄电池负极电缆。

③ 拆卸维修开关。

④ 断开直流母线线束连接器EP41。

⑤ 断开PTC加热器线束连接器EP53。

⑥ 用万用表测量直流母线线束连接器EP41端子1和PTC加热器线束连接器EP53端子1之间的电阻。电阻标准值小于1Ω。

⑦ 用万用表测量直流母线线束连接器EP41端子2和PTC加热器线束连接器EP53端子2之间的电阻。电阻标准值小于1Ω。

⑧ 确认测量值是否符合标准:如果测量值不符合标准值,请修理或更换线束;如果测量值符合标准值,请执行下一步。

第五步

检查回路短路故障。

① 操作启动开关使电源模式至OFF状态。

② 断开蓄电池负极电缆。

③ 拆卸维修开关。

④ PTC加热器线束连接器EP53。

⑤ 断开分线盒其他所有高压线束连接器。

⑥ 用万用表测量PTC加热器线束连接器EP53端子2与端子1之间的电阻。标准电阻大于或等于20MΩ。

⑦ 确认测量值是否符合标准:如果测量值不符合标准值,请修理或更换线束;如果测量值符合标准值,请执行下一步。

第六步

更换分线盒。

① 操作启动开关使电源模式至OFF 状态。

② 断开蓄电池负极电缆。

③ 拆卸维修开关。

④ 更换分线盒。

⑤ 确认故障排除。

第七步

诊断结束。

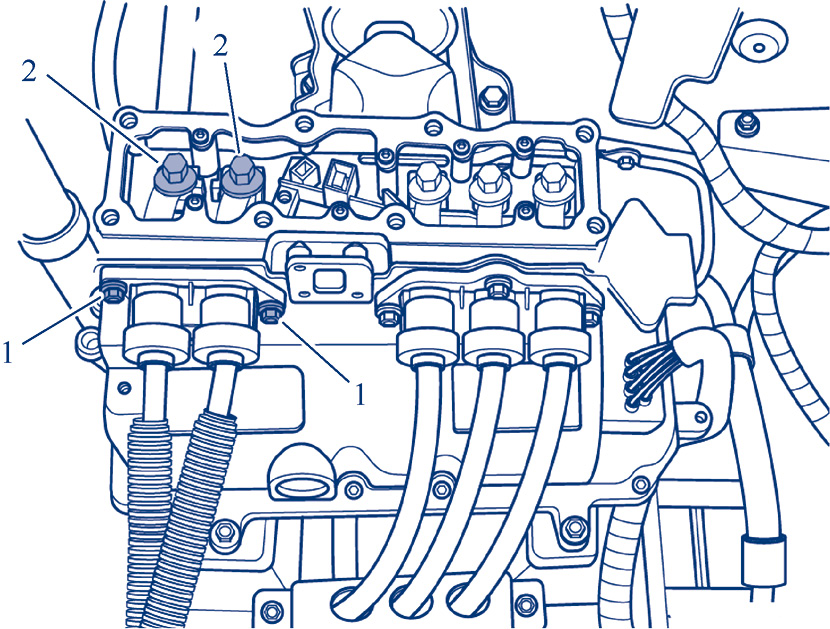

1.分线盒总成更换

(1)拆卸程序。

① 打开前机舱盖。

② 断开蓄电池负极电缆。

③ 拆卸维修开关。

④ 拆卸电机控制器上盖。

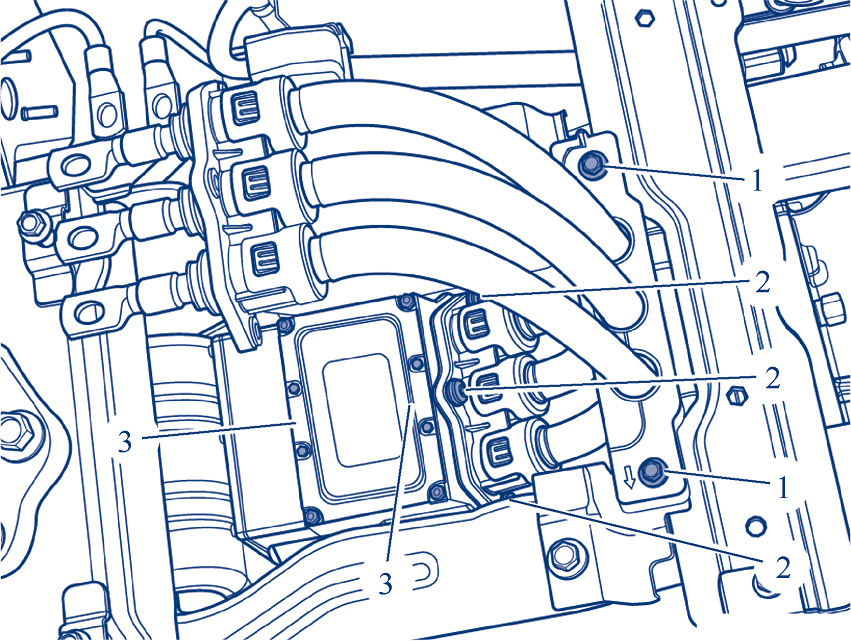

⑤ 拆卸分线盒总成(图2-36)。

维修图解

a.断开分线盒低压线束连接器1。

b.断开分线盒侧直流母线束连接器2。

图2-36 拆卸分线盒总成(一)

1—低压线束连接器;2—直流母线束连接器

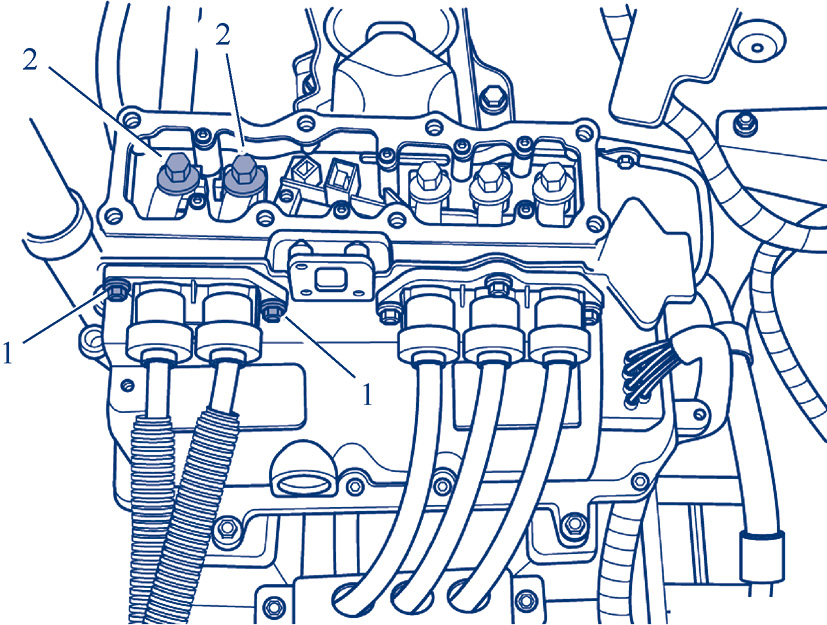

c.如图2-37所示,拆卸分线盒电机控制器高压线束连接器2个固定螺栓1(电机控制器侧)。

图2-37 拆卸分线盒总成(二)

d.拆卸分线盒电机控制器高压线束端子2个固定螺栓2(电机控制器侧),脱开线束。

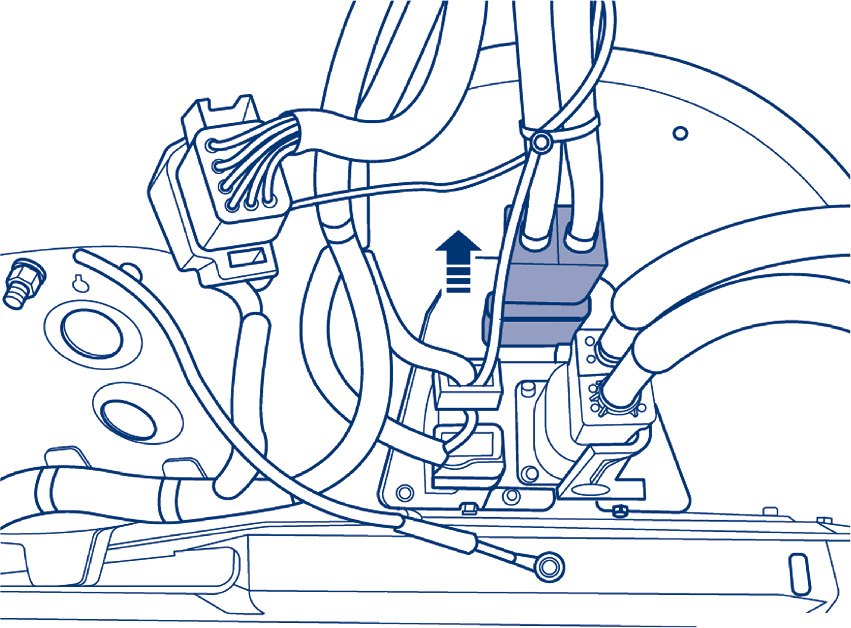

e.如图2-38所示,断开PTC高压线。

图2-38 拆卸分线盒总成(三)

f.断开分线盒充电机高压线(图2-39)。

图2-39 拆卸分线盒总成(四)

g.断开空调高压线束(图2-40)。

图2-40 拆卸分线盒总成(五)

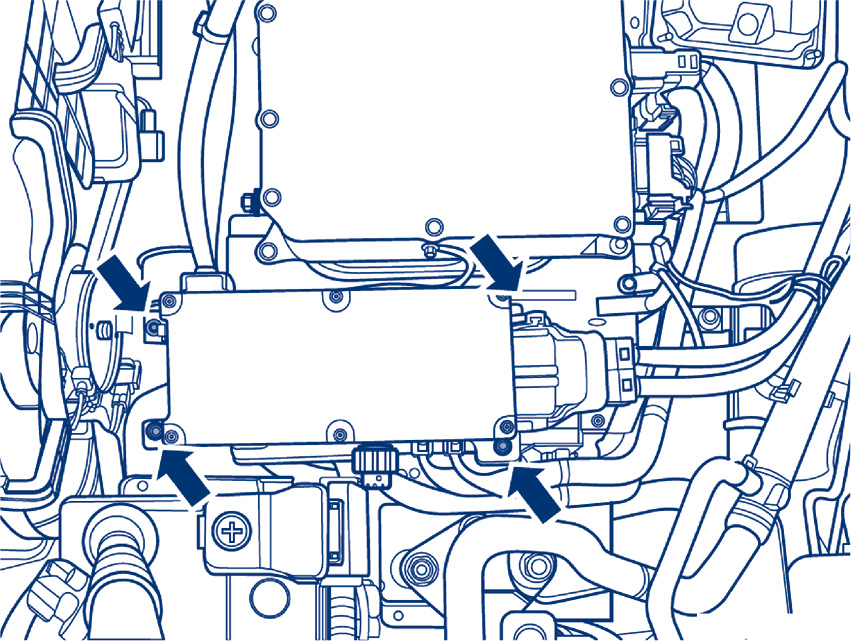

h.拆卸4个分线盒固定螺栓(图2-41)。

图2-41 拆卸分线盒总成(六)

i.脱开线束固定卡扣,取出分线盒总成。

(2)安装程序。

① 安装分线盒总成。

维修图解

a.放置分线盒,紧固4个分线盒固定螺栓(图2-42)。

b.连接线束固定卡扣。

图2-42 安装分线盒总成(一)

c.如图2-43所示,紧固分线盒电机控制器高压线束端子2个固定螺栓2(电机控制器侧)。

图2-43 安装分线盒总成(二)

d.紧固分线盒电机控制器高压线束连接器2个固定螺栓1(电机控制器侧)。

e.如图2-44所示,连接分线盒侧直流母线束连接器2。

图2-44 安装分线盒总成(三)

f.连接分线盒低压线束连接器1。

安装插接时注意“一插、二响、三确认”。

g.连接PTC高压线(图2-45)。

图2-45 安装分线盒总成(四)

h.连接分线盒充电机高压线(图2-46)。

图2-46 安装分线盒总成(五)

i.连接空调高压线束(图2-47)。

图2-47 安装分线盒总成(六)

② 安装电机控制器上盖。

③ 安装维修开关。

④ 连接蓄电池负极电缆。

⑤ 关闭前机舱盖。

2.驱动电机三相线束总成更换

(1)拆卸程序。

① 打开前机舱盖。

② 断开蓄电池负极电缆。

③ 拆卸维修开关。

④ 拆卸电机控制器上盖。

⑤ 拆卸电机控制器。

⑥ 拆卸三相线束。

维修图解

a.如图2-48所示,拆卸三相线束支架2个固定螺栓1。

图2-48 拆卸驱动电机三相线束总成(一)

b.拆卸三相线束连接器3个固定螺栓2。

c.拆卸电机线束盖板6个固定螺栓3,取下电机线束盖板及密封垫。

d.如图2-49所示,拆卸三相线束3个端子固定螺栓,取下三相线束。

图2-49 拆卸驱动电机三相线束总成(二)

(2)安装程序。

① 安装三相线束。

维修图解

a.放置三相线束,紧固3个端子固定螺栓。

b.如图2-50所示,紧固三相线束支架2个固定螺栓1。

图2-50 安装驱动电机三相线束总成

c.紧固三相线束连接器3个固定螺栓2。

d.放置电机线束盖板及密封垫,紧固电机线束盖板6个固定螺栓3。

注意:电机端盖合盖时,注意螺栓拆装顺序,密封良好。

② 安装电机控制器。

③ 安装电机控制器上盖。

④ 安装维修开关。

⑤ 连接蓄电池负极电缆。

⑥ 关闭前机舱盖。

3.直流母线总成更换

(1)拆卸程序。

① 打开前机舱盖。

② 断开蓄电池负极电缆。

③ 拆卸维修开关。

④ 拆卸直流母线总成。

维修图解

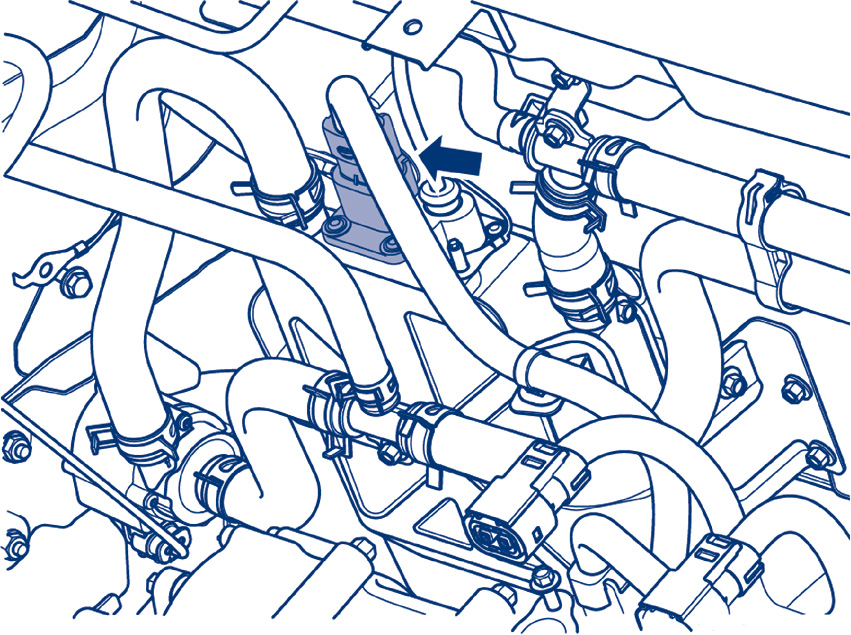

a.断开直流母线总成线束连接器(动力电池侧),如图2-51所示。

图2-51 拆卸直流母线总成(一)

b.断开直流母线总成线束连接器(分线盒侧),如图2-52所示。

图2-52 拆卸直流母线总成(二)

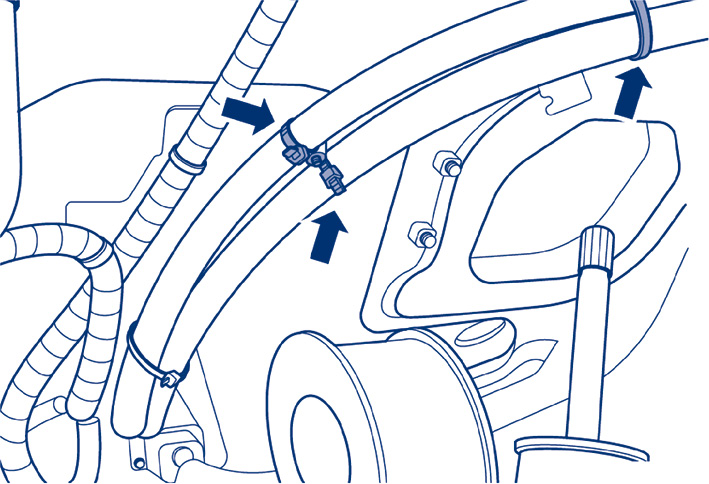

c.脱开直流母线总成固定卡扣,取下直流母线总成,如图2-53所示。

图2-53 拆卸直流母线总成(三)

(2)安装程序。

① 安装直流母线总成。

维修图解

a.放置直流母线总成,连接线束固定卡扣(图2-54)。

图2-54 安装直流母线总成

b.连接直流母线总成线束连接器(分线盒侧)。

c.连接直流母线总成线束连接器(动力电池侧)。

② 安装维修开关。

③ 连接蓄电池负极电缆。

④ 关闭前机舱盖。